电源是最容易被忽视的,电源是系统运行的重要组成部分,电源就像“人体的心脏”,为系统的硬件输送血液(电),要是心脏(电源)运行不正常或供血(电)不足,会导致系统不运行或运行不稳定,在设计之前应该对核心模块峰值电流表进行知悉,供PCB Layout时评估线宽作用,如下表值得注意的是,不能简单的全部加起来算成SOC的峰值电流,要评估散热方案,根据实际场景的工作平均电流进行,表格参数值仅供参考。

本篇内容以RK806电源方案的PCB设计为例,为大家主要介绍一下其电源相关的设计注意事项。

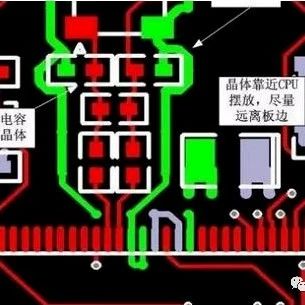

RK3588系统采用PMIC芯片RK806来进行整体供电,如下图所示。整体布局时在满足结构和特殊器件的布局同时,RK806尽量靠近RK3588,如需要考虑散热设计,可以适当保持间距不要太靠近也不能离的太远,摆放方向时,尽量优先考虑 RK806的BUCK1、BUCK2、BUCK3、BUCK4这些输出电流比较大的电源,到RK3588的信号流向是顺畅的。

电源PCB总体要求

1)过孔数量以0.5*0.3mm尺寸的过孔为例,高压电源单个过孔推荐走0.8A,低压电源(1V以下)按0.5A计算,当然也可以通过专业的计算工具进行计算。

2)不建议电源部分器件焊盘及过孔做十字连接处理,应该用铺铜全覆盖连接才能更好的散热和载流。

3)大电流电路,比如Buck输入输出电容的GND过孔,应该要和电源输入端过孔数量多,如下图所示,这样才能起到较好的滤波效果(很多客户容易忽略电容GND端的过孔数量)。

4)EPAD接地焊盘要优先保证有足够的过孔,建议保证5*5个0.5*0.3mm或是6*6个0.4*0.2mm的过孔以上,降低接地阻抗和加强热量传导;盲埋孔的板子再打一些盲孔辅助降低阻抗,如下图所示。

BUCK1\3电路PCB要求

1)输入电容必须离芯片尽可能近,如果输入电容放在芯片的背面,需保证电容的GND端朝向芯片,这样让输入电容与VCC和GND的连接环路尽可能小。

2)应当保证SW的走线出焊盘后尽可能短粗,以提高载流能力及电源效率,对于需要打孔的地方,VCC1/3如果合并供电至少需要5个0.5*0.3mm的过孔,如果分开各自需要3个及以上的0.5*0.3mm的过孔。

3)BUKC1和BUCK3的输出电容的GND端可以靠在一起共用,但至少要15个以上的0.5*0.3mm过孔,如果空间不足可以打小过孔或盲孔补充。

4)BUCKl输出如果有换层,至少保证15个及以上的0.5*0.3mm过孔,同样的BUCK3要保证12个及以上的0.5*0.3mm 过孔,如下图所示。

BUCK2电路PCB要求

1)输入电容必须离芯片尽可能近,如果输入电容放在芯片的背面,需保证电容的GND端朝向芯片,这样让输入电容与VCC和GND的连接环路尽可能小。

2)应当保证SW的走线出焊盘后尽可能短粗,以提高载流能力及电源效率,对于需要打孔的地方,VCC2供电至少需要3个0.5*0.3mm过孔,输出电容的GND端至少要12个以上的0.5*0.3mm过孔,如果空间不足可以打小过孔或盲孔补充。

3)输出如果有换层,至少保证12个及以上的0.5*0.3mm过孔,如下图所示。

BUCK4电路PCB布局布线要求

1)输入电容必须离芯片尽可能近,如果输入电容放在芯片的背面,需保证电容的GND端朝向芯片,这样让输入电容与VCC和GN的连接环路尽可能小。

2)应当保证SW的走线出焊盘后尽可能短粗,以提高载流能力及电源效率,对于需要打孔的地方,VCC4供电至少需要3个0.5*0.3mm的过孔,输出电容的GND端至少要12个以上的0.5*0.3mm过孔,如果空间不足,可以打小过孔或盲孔补充,如下图所示。

2.5A BUCK电路PCB要求

1)输入电容必须离芯片尽可能近,如果输入电容放在芯片的背面,需保证电容的GND端朝向芯片,这样让输入电容与VCC和GND的连接环路尽可能小,如下图所示。

2)应当保证SW的走线出焊盘后尽可能短粗,以提高载流能力及电源效率。

3)对于需要打过孔的地方,VCC5/6/7/10供电至少需要3个0.5*0.3mm的过孔,VCC8/9至少需要2个0.5*0.3mm的过孔,输出电容的GND端至少要5个及以上的0.5*0.3mm过孔,如果空间不足可以打盲孔补充,如下图所示。

4)输出如果要换层,至少保证5个及以上的0.5*0.3mm过孔换层。

LDO电路PCB布局布线要求

1)输入电容必须离芯片尽可能近,输入电容与VCC11/12/13/14和GND的连接环路尽可能小。

2)输出电容必须离芯片尽可能近,输出电容与PLDO1/2/3/4/5/6及NLDO1/2/3/4/5和GND的连接环路尽可能小。

3)VCCA电容必须靠近管脚放置,远离其它干扰源,电容的地焊盘必须良好接地,即VCCA电容地焊盘和EPAD之间路径必须保证最短,不得被其他信号分割。

4)Pin67(RESETB)的100nF电容必须靠近管脚,提高芯片抗干扰能力。

5)LDO部分管脚不建议覆铜,所有管脚通过走线方式和外面连接,焊盘内走线宽度不得超过焊盘宽度,防止制板后,焊盘变大贴片容易连锡。

6)走线粗线一般按1mm宽度走1A来设计,大电流输出的LDO根据后端实际供电需求,走线在从芯片引出后应尽快变粗到需求大小,要特别关注低压大电流NLDO的走线长度及损耗,以满足目标芯片的供电电压及纹波需求,如下图所示。

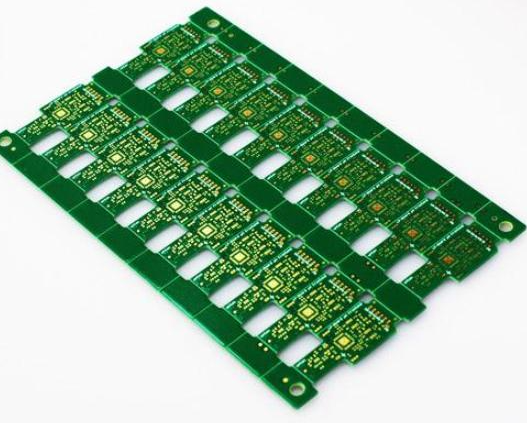

设计完PCB后,一定要做分析检查,才能让生产更顺利,这里推荐一款可以一键智能检测PCB布线布局最优方案的工具:华秋DFM软件,只需上传PCB/Gerber文件后,点击一键DFM分析,即可根据生产的工艺参数对设计的PCB板进行可制造性分析。

华秋DFM软件是国内首款免费PCB可制造性和装配分析软件,拥有300万+元件库,可轻松高效完成装配分析。其PCB裸板的分析功能,开发了19大项,52细项检查规则,PCBA组装的分析功能,开发了10大项,234细项检查规则。

基本可涵盖所有可能发生的制造性问题,能帮助设计工程师在生产前检查出可制造性问题,且能够满足工程师需要的多种场景,将产品研制的迭代次数降到最低,减少成本。

暂无评论