一、可制造分析的必要性

由于缺少可行的制造分析软件,制造前期的“可制造”问题分析没有得到有效的执行,大量设计隐患流入生产端,导致制造困难反复沟通、产品制造良率低、延长产品开发周期等。

利用华秋DFM软件,针对设计完成产品进行全面的可制造检查,能够提高制造过程的直通率、降低不必要的沟通成本,为产品赢先机。

二、PCB制版检查建议

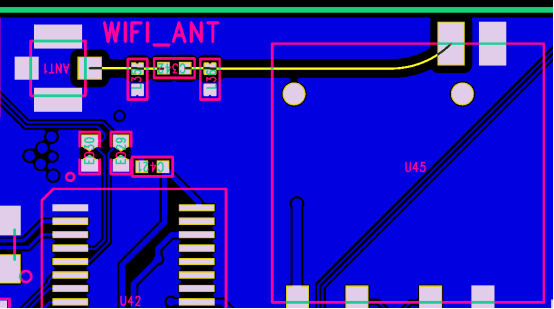

1、开短路分析

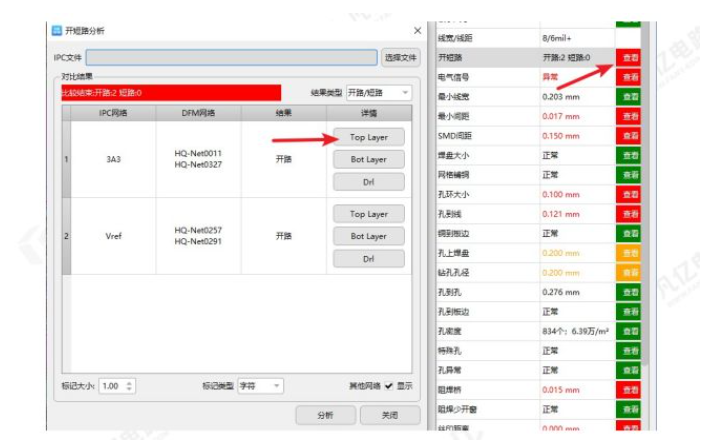

以PCB生产文件维度出发,按物理的方式分析软件(华秋DFM)提取的网络与PCB的电路网络,多维度检查设计存在的致命问题,如图1 所示。

图1 DFM检查设计文件开短路

2、电气信号检查

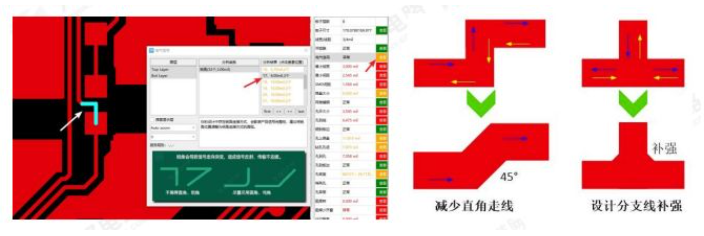

1)直角、锐角走线的产品性能存在信号走向突变,造成信号反射、传输不连续。

2)直角、锐角走线在制造端俗称“酸角”,PCB生产刻蚀线路图形时直角、锐角处容易积硫酸类的

蚀刻药水导致刻蚀不均匀,造成导体变小影响信号连续性。

3)走线拐弯规则是45度角、或圆角走线,T形走线时无法满足规则应当加泪滴补强,如图2 所示。

图2 布线建议

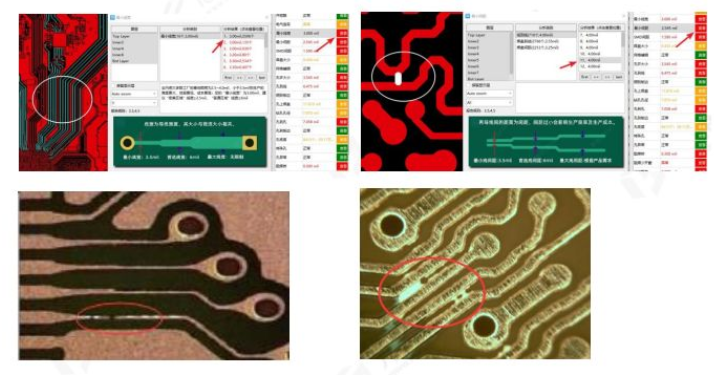

3、线宽/线距检查

1)线宽的大小与载流能力相关,线宽越小载流能力越低,线距当多个高速信号线长距离走线时应遵循3W原则。

2)选择适合的PCB制造商,杜绝线宽/线距引发的制造品质风险,如线宽小容易蚀刻过度,甚至蚀刻开路;线距小存在夹膜蚀刻不净、蚀刻不出走线的间距导致短路。如图3 所示。

图3 线宽、线距存在的隐患

4、孔环大小检查

1)孔环小存在孔盘附着力不强,焊接或维修容易导致焊盘脱离,插件引脚上锡面积小影响焊接可靠性等问题,适当加大焊环可增强产品的可靠性。

2)加工过程存在孔位公差,孔环过小存在破环风险,影响导流的可靠性,如图4 所示。

图4 检查孔环大小

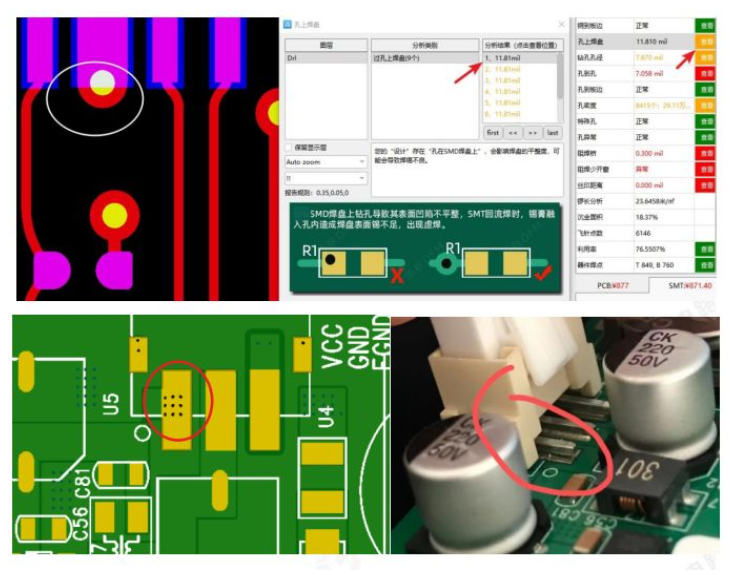

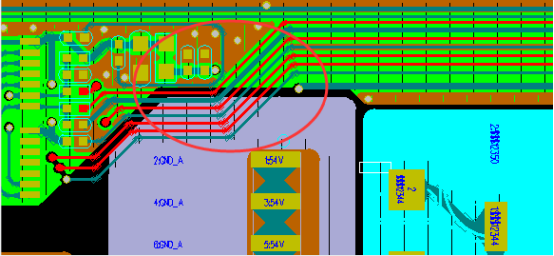

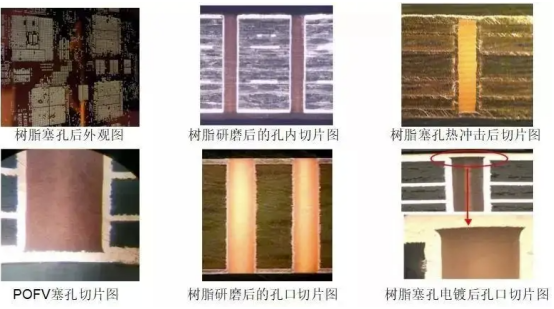

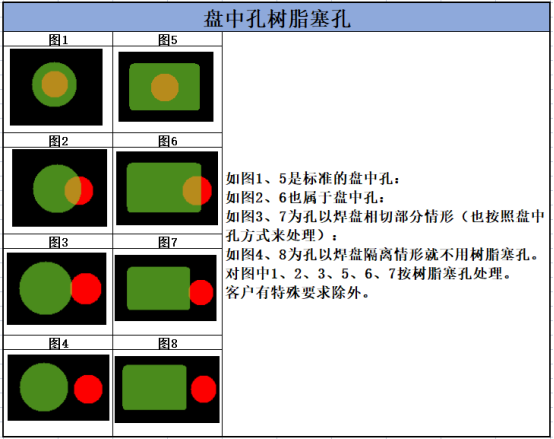

5、孔上焊盘检查

1)孔上焊盘是指贴片焊盘上的孔,比如设计的“盘中孔”。贴片焊盘上有孔会造成焊盘凹陷不平整影响焊接质量,此类孔要保证焊接可靠性需把焊盘上的孔镀平,会增加生产制造成本。有空间应避免孔上焊盘现象,避免制造成本提高,焊接虚焊等质量问题,如图5 所示。

图5 检查贴片焊盘上的孔

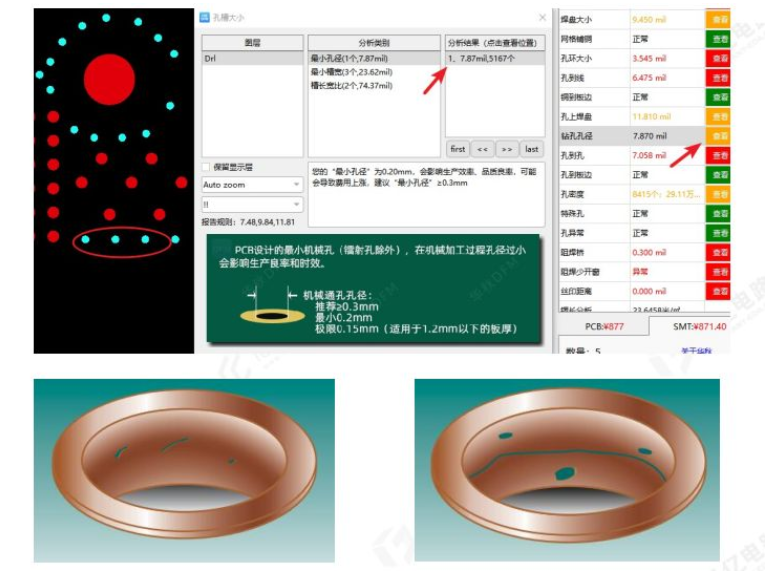

6、钻孔孔径检查

1)径行业内最小机械钻孔是0.15mm,<0.15mm的孔需激光钻孔,成本是机械钻孔的好几倍,即便是机械钻孔孔径越小成本越高。

2)设计导通孔需考虑孔与板厚的厚径比,小于0.2mm的径,孔壁镀液的深镀能力差,容易发生孔铜有空洞、裂痕,孔铜质量当然还会因除胶药水以及电镀药水的影响,杜绝由过孔引发的问题建议将过孔设计在≥0.2mm(0.3mm为最佳),如图6 所示。

图6 检查孔径大小

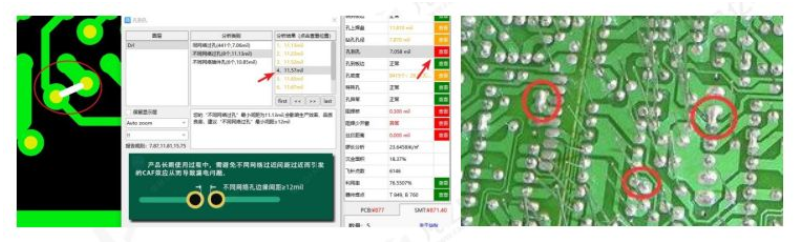

7、孔到孔检查

1)孔间距不足影响生产制造的品质良率,钻孔过程中会导致断钻咀。

2)不同网络的孔间距不足时还会存在CAF效应及电气短路风险。

3)插件孔间距小,焊接时存在连锡短路的隐患,如图7 所示。

图7 检查孔到孔间距

8、特殊孔检查

1)长方形、正方形孔,由于CNC数据格式无法生成直角,板厂的CAM处理软件识别文件时会变成圆形或椭圆形孔。

2)使用到长方形、正方形孔在制版时需提醒工厂,非金属的可设计在Outline层;

3)半孔是在板边上被切掉一半的金属孔(部分工程师称其为邮票孔),金属半孔的制作较为复杂,制板是需备注提醒板厂做半孔工艺,如图8 所示。

图8 检查特殊孔,方形孔、半孔

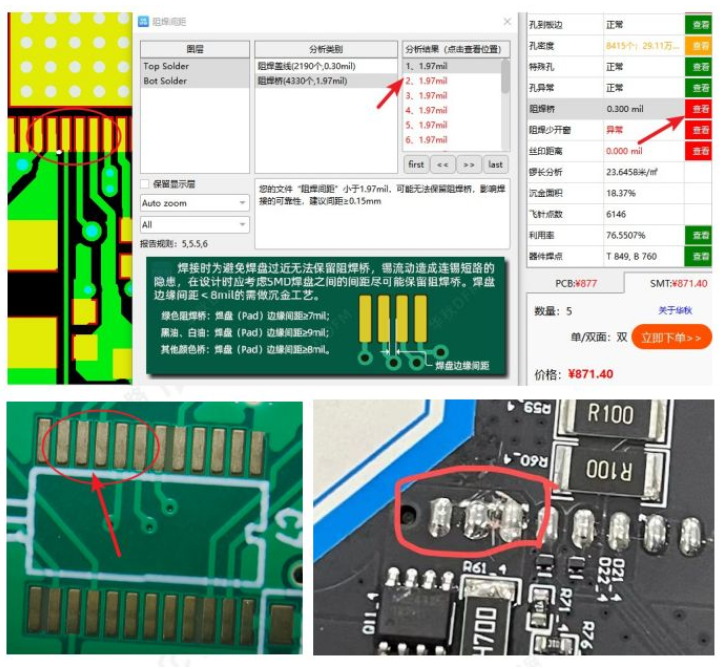

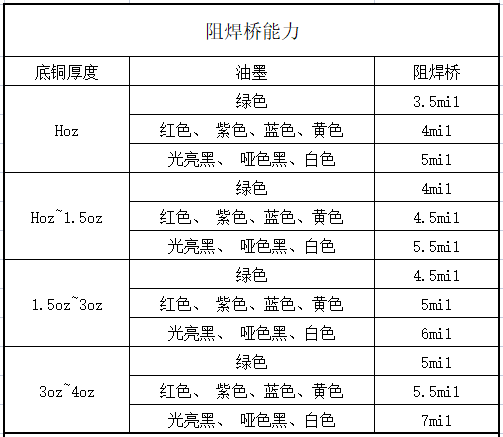

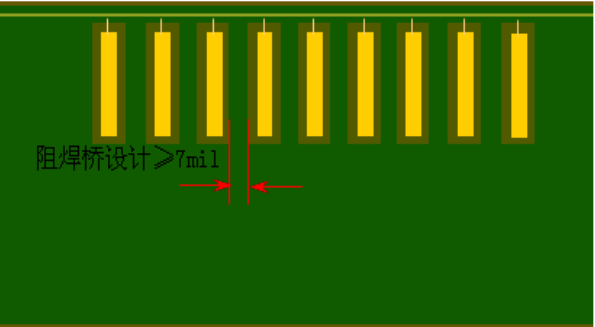

9、阻焊桥检查

1)阻焊桥又称绿油桥,贴片时防止SMD元器件管脚连锡造成短路而做的“隔离带”,有效减少ic脚焊接锡流连锡短路现象。设计文件在制造端,阻焊桥的制成能力,绿油≥4mil、黑油≥5mil、其他颜色≥4.5mil即可。设计元器件封装时需考虑引脚焊盘的间距,引脚焊盘≤6mil则可以减少补偿保证引脚间距≥6mil以上。

2)缺少阻焊桥焊接连锡风险,如图9 所示。

图9 阻焊桥检查

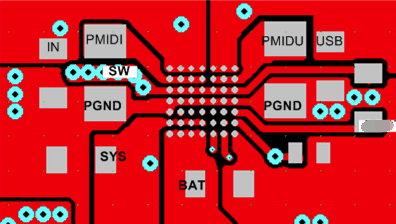

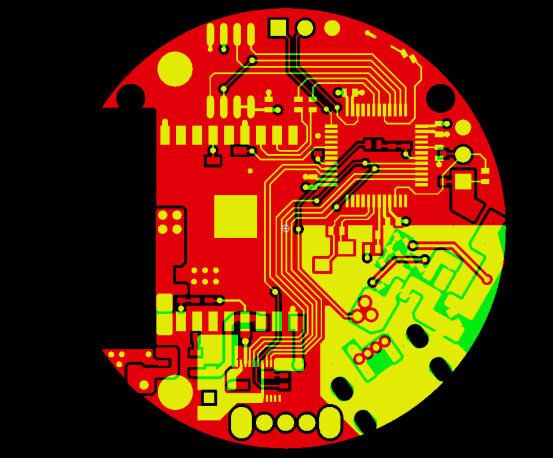

10、阻焊少开窗检查

1)阻焊是阻止焊接就是盖油的部分,阻焊开窗就是焊接元器件的位置,当阻焊少开窗焊盘会被油墨盖住则无法焊接元器件。

2)造成少开窗的原因很多,例如PCB封装设计错误、PCB文件转Gerber时少开窗。

3)避免少开窗的风险,在出Gerber文件后使用华秋DFM软件进行少阻焊开窗检查,如图10 所示。

图10 检查阻焊设计文件的开窗

三、PCBA组装检查建议

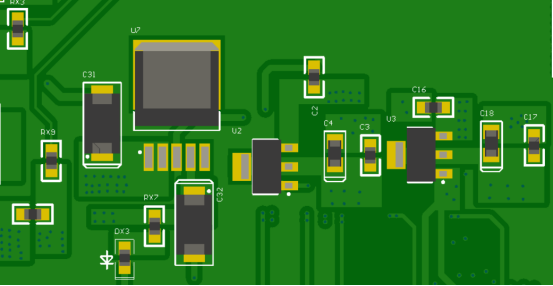

1、元器件间距检查

1)元器件选择小间隙、紧凑布局时是可以提升空间的利用,但是会引发元器件空间干涉的等问题。

2)元器件布局间距小,影响SMT的可靠性,甚至影响元器件的可焊性。

3)避免元器件间距不足的隐患,制版前需进行可焊性检查,如图11 所示。

图11 检测各类元器件间距

2、器件到边缘检查

1)元器件布局太靠近板边,成型铣削或裁板会伤及板边的焊盘,影响SMT焊接。

2)在过机器时元器件可能会碰到机器的导轨,导致元器件被撞坏。

3)避免靠近板边的元器件存在组装隐患,元器件布局距板边大于5mm或加工艺边,且制板前进行可组装性检查,如图12 所示。

图12 检查器件到板边

3、贴片引脚检查

1)贴片引脚的脚趾、脚后跟,距焊盘的边缘距离不足,焊接会存在上锡量不足虚焊或焊接不牢的风险。

2)BGA球径引脚焊盘直径比引脚<20%,存在焊接上锡不足虚焊的风险。

3)提前检查焊盘与元器件引脚比例,保证足够上锡面积,避免贴片品质不良的风险,如图13 所示。

图13 检查引脚的脚趾、脚后跟与焊盘比

4、通孔引脚检查

1)插件(THT)元件的引脚封装设计应在合理的范围,公差过大放置器件会松动吃锡多,公差过小则无法插入焊接,封装设计请参考《PCB封装设计指导白皮书》。

2)设计插件(THT)元器件封装时需注意引脚孔的属性,引脚孔属性必须是PTH(金属孔),如设计为NPTH(非金属孔)则电气信号无法导通,如图14 所示。

图14 检查通孔引脚设计的合理性

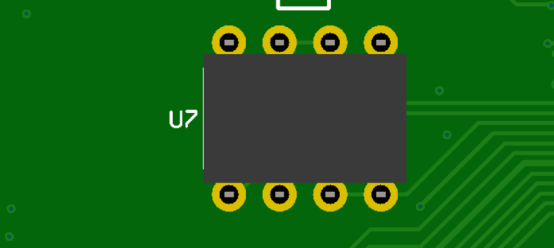

5、Chip焊盘检查

1)Chip器件的焊盘大小、间距需设计合理,否则会影响贴片的质量。如焊盘大小不一会导致贴片Chip器件立碑、焊盘过大导致Chip器件拉偏、焊盘内间距小导致贴片短路等。

2)针对各类Chip器件做可检查其封装名称与焊盘大小关系是否正确,封装设计请参考《凡亿电路PCB封装设计指导白皮书》,如图15 所示。

图15 Chip器件可焊性检查

6、Mark点检查

1)Mark点也称基准点、光学点,是SMT自动贴片用作定位的点。Mark点的数量、Mark点的开窗大小、Mark的到板边的距离、Mark点周围的元素干涉都会影响SMT自动贴片的精准度(干涉范围参考华秋DFM规则管理)。

2)Mark点设计一般要3个或以上且不能对称,不对称设计Mark点目的是为了防错,如图16 所示。

图16 检查Mark点设计是否合理

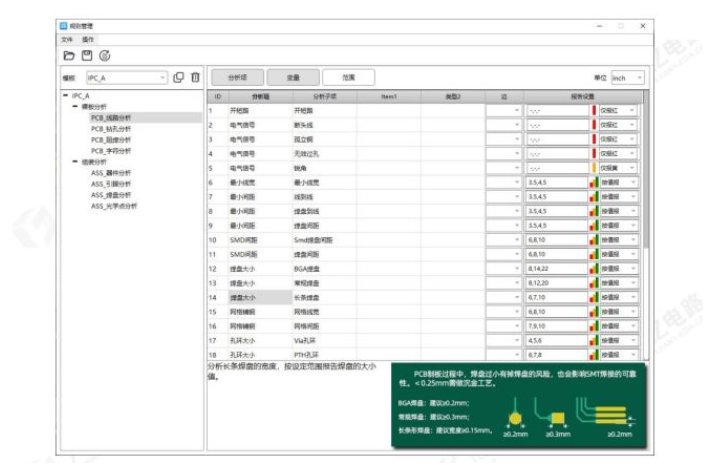

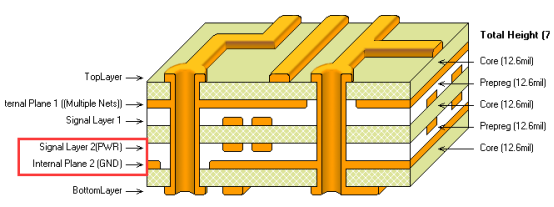

四、DFM检查规则管理

华秋DFM软件的检查规则有PCB检查和PCBA组装检查,检查规则可根据不同的要求项设置具体参数,可按不同的产品可创建规则模板,也可以把修改好的模板另存文件分享给同事或他人使用。如图17 所示。

1)分析项:可设置是否需检查,取消打勾则不做分析。

2)变量:可设置分析的的范围值,超出范围不做分析。

3)范围:可根据工艺能力或产品设置分析警示值,“报红”为超出工艺能力范围,“报黄”在工艺能力范围内存在一定风险或影响成本,“报绿”为符合加工能力的设计。

图17 检查项规则设置

五、DFM可制造性检查为什么那么重要?

1)从产品的角度看DFM,减少产品的研发次数,物理设计与制造设备相互融合。

2)从理念的角度看DFM,以并行的开发模式,设计到制造一次性成功。

3)从公司的角度看DFM,提升效率、缩短周期、降低成本、满足产品高可靠性条件。

声明:本文凡亿教育原创文章,转载请注明来源!

暂无评论