1、前言

MLCC(Multi-layer Ceramic Capacitors)片式多层陶瓷电容器,引起MLCC失效的原因多种多样,各种MLCC的材料、结构、制造工艺、性能和使用环境不相同,失效机理也不一样。

随着技术的不断发展,贴片电容MLCC现在已可以做到几百层甚至上千层了,每层是微米级的厚度。所以稍微有点形变就容易使其产生裂纹。另外同样材质、尺寸和耐压下的贴片电容MLCC,容量越高,层数就越多,每层也越薄,于是越容易断裂。另外一个方面是,相同材质、容量和耐压时,尺寸小的电容要求每层介质更薄,导致更容易断裂。

2、MLCC正常使用失效原因分析

在产品正常使用情况下,失效的根本原因是MLCC 外部或内部存在如开裂、孔洞、分层等各种微观缺陷。这些缺陷直接影响到MLCC产品的电性能、可靠性,给产品质量带来严重的隐患。

2.1 外部因素:裂纹

(1)温度冲击裂纹(Thermal Crack)

主要由于器件在焊接特别是波峰焊时承受温度冲击所致,不当返修也是导致温度冲击裂纹的重要原因。当贴片电容MLCC受到温度冲击时,容易从焊端开始产生裂纹。在这点上,小尺寸电容比大尺寸电容相对来说会好一点,其原理就是大尺寸的电容导热没这么快到达整个电容,于是电容本体的不同点的温差大,所以膨胀大小不同,从而产生应力。这个道理和倒入开水时厚的玻璃杯比薄玻璃杯更容易破裂一样。

另外,在贴片电容MLCC焊接过后的冷却过程中,贴片电容MLCC和PCB的膨胀系数不同,于是产生应力,导致裂纹。要避免这个问题,回流焊时需要有良好的焊接温度曲线。如果不用回流焊而用波峰焊,那么这种失效会大大增加。MLCC更是要避免用烙铁手工焊接的工艺。然而事情总是没有那么理想。烙铁手工焊接有时也不可避免。比如说,样品生产时,一般也是手工焊接;特殊情况返工或补焊时,必须手工焊接;修理工修理电容时,也是手工焊接。无法避免地要手工焊接MLCC时,就要非常重视焊接工艺。

(2)机械应力裂纹(Flex Crack)

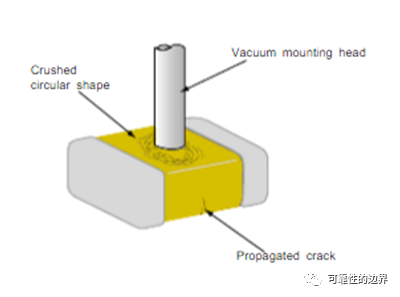

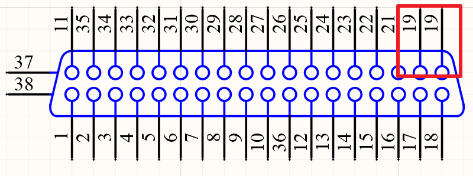

MLCC多层陶瓷电容器的特点是能够承受较大的压应力,但抗弯曲能力比较差。器件组装过程中任何可能产生弯曲形变的操作都可能导致器件开裂。机械应力裂纹有两种主要形式:冲击裂纹和弯曲裂纹。冲击裂纹发生在PCB上面component placement的时候。弯曲裂纹主要发生在bending和board flexure。如何区别冲击裂纹和弯曲裂纹?通常冲击裂纹出现在元件表面,通常在电容器中心或附近出现变色的圆形或半月形裂纹。

典型冲击裂纹

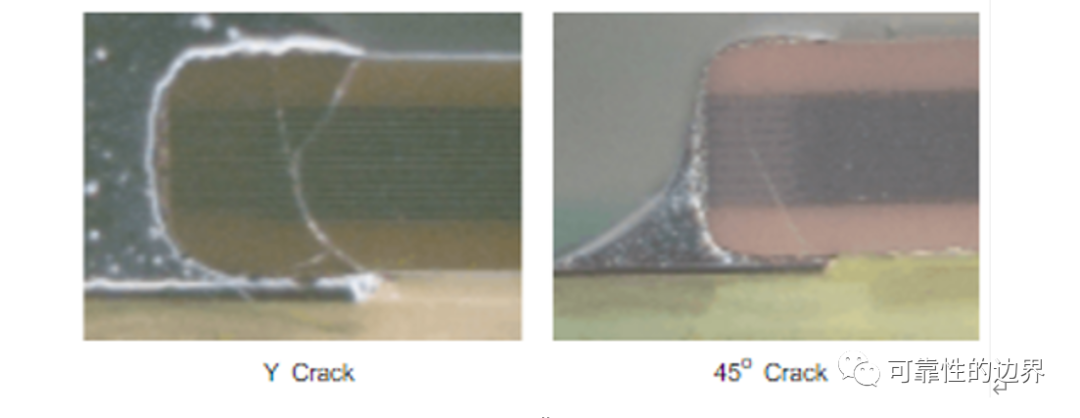

当后续加工的附加应力施加到元件上时,这些小裂纹可能演变成更大的裂纹,包括PCB弯曲引起的应力。弯曲裂纹一般起源于器件上下金属化端,用cross-section观察会发现沿Y crack 或者45°crack向器件内部扩展。该类缺陷也是实际发生最多的一种类型缺陷。

典型弯曲裂纹

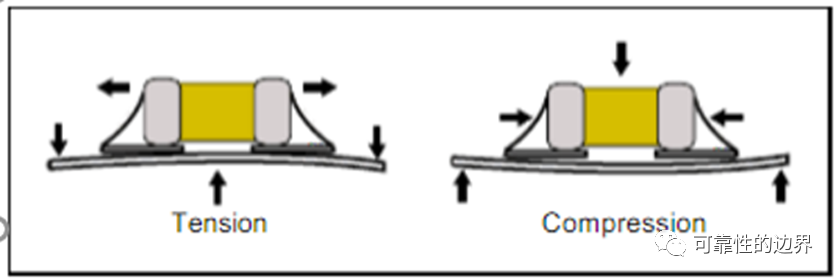

MLCC的陶瓷体不会随板弯曲,因此会受到拉伸应力,见下图。陶瓷材料压缩性强,但拉伸性弱。当拉力大于固有材料强度时,就会出现裂纹

常见应力源有:贴片对中,工艺过程中电路板操作;流转过程中的人、设备、重力等因素;通孔元器件插入;电路测试、PCBA板分割(v-cut or 铣刀分板);电路板安装;电路板定位铆接;螺丝安装等。

① 产生机械应力因素:

a 测试探针导致PCB 弯曲;

b 超过PCB 的弯曲度及对PCB 的破裂式冲击;

c 吸嘴贴装(贴装吸嘴下压压力过大及下压距离过深)及定中爪固定造成冲击;产品在电路板贴装时,不应该受到过大的冲击,必须定期对吸头和定位爪进行检查、维修和更换;

d 过多焊锡量(如一端共用焊盘);

e 手工焊接环节:焊接过程烙铁头或防静电镊子按压器件本体、器件两端头焊锡量过多或不均匀,可造成开裂;

f 印制板清洗环节:手工清洗用力过大、清洗方法错误或清洗刷头过硬,可造成开裂;若器件在前工序已造成了内部裂纹存在,则MLCC在清洗工序中可能造成电极和陶瓷本体脱落的现象。

② 机械应力裂纹产生原理:

MLCC 的陶瓷体是一种脆性材料。如果PCB 板受到弯曲时,它会受到一定的机械应力冲击。当应力超过MLCC 的瓷体强度时,弯曲裂纹就会出现。因此,这种弯曲造成的裂纹只出现在焊接之后。

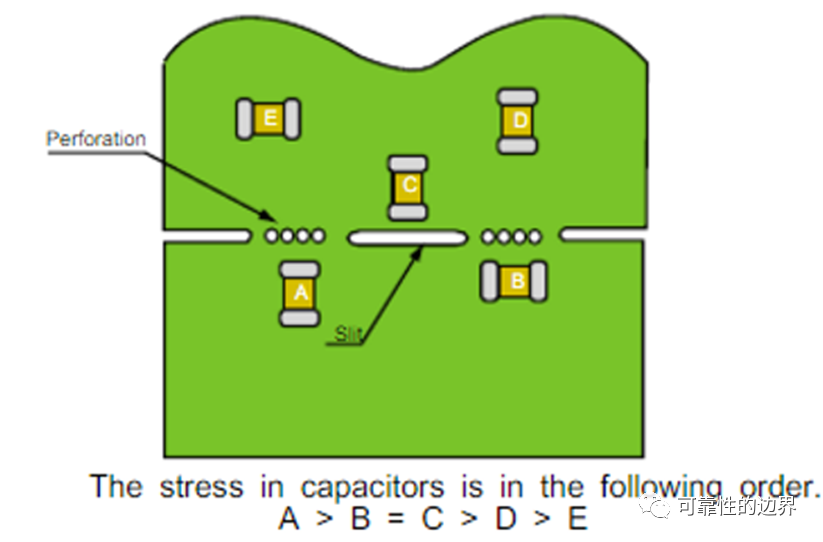

a PCB板弯曲时在不同位置受到的应力大小不同:元件装配接近PCBA分板点;

b PCB板弯曲导致的开裂(产品摆放方向):开裂产生于产品接近或者垂直于分板线;

c 焊锡量过多引起PCB 板弯曲导致开裂:过多的焊锡量。

2.2 内部因素:空洞、裂纹、分层

(1)陶瓷介质内空洞 (Voids)导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染,烧结过程控制不当等。空洞的产生极易导致漏电,而漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。该过程循环发生,不断恶化,严重时导致多层陶瓷电容器开裂、爆炸,甚至燃烧等严重后果。

(2)烧结裂纹 (Firing Crack)烧结裂纹常起源于一端电极,沿垂直方向扩展。主要原因与烧结过程中的冷却速度有关,裂纹和危害与空洞相仿。

(3)分层 (Delamination)多层陶瓷电容器(MLCC)的烧结为多层材料堆叠共烧。烧结温度可以高达1000℃以上。层间结合力不强,烧结过程中内部污染物挥发,烧结工艺控制不当都可能导致分层的发生。分层和空洞、裂纹的危害相仿,为重要的多层陶瓷电容器内在缺陷。

暂无评论