确保芯板厚度的一致性和偏差小是制造过程中的重要环节,以下是一些具体的方法和措施:

1、原材料选择与预处理

①芯板材料规范:

选用高精度芯板(如台光IT-968、联茂EM-827),厚度公差要求≤±3%(常规要求±5%)。

要求供应商提供批次内厚度CPK≥1.67的检测报告(每卷材料随机抽检10点)。

②储存条件控制:

环境温度:20-25℃,湿度:40-60%RH,避免吸湿导致膨胀变形。

使用前需在恒温恒湿房静置≥24小时(材料平衡时间)。

2、压合工艺参数优化

操作要点:

预压阶段:低速加压(5 PSI/s)至50 PSI,排出气泡。

主压阶段:分3次阶梯加压(150→250→350 PSI),每次间隔10分钟。

冷却阶段:降温速率≤3℃/min,避免内应力导致翘曲。

3、设备与工装管理

①压机校准:

每月使用压力分布测试仪(如Tekscan)检测压合板面压力均匀性(偏差≤±5%)。

热板平行度校准:使用激光干涉仪检测,要求热板平面度≤0.02mm/m²。

②模具设计:

采用浮动式压板结构,补偿材料厚度波动。

定位销公差≤0.01mm,防止芯板错位导致厚度不均。

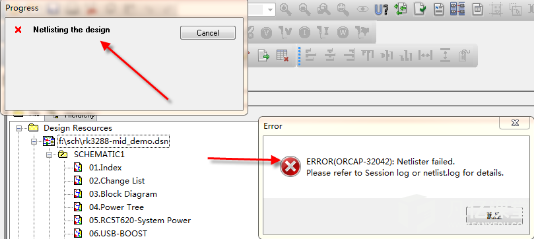

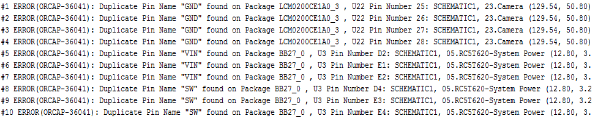

4、在线检测与反馈控制

①实时厚度监控:

安装激光测厚仪(如Keyence LJ-V7000),每10秒扫描一次,分辨率0.1μm。

发现偏差>5%时,自动触发压机压力补偿(动态调整±10 PSI)。

②X射线测厚(离线):

每批次抽检3-5片,使用X射线测厚仪(如Nordson DAGE XD7500)检测芯板厚度(精度±1.5μm)。

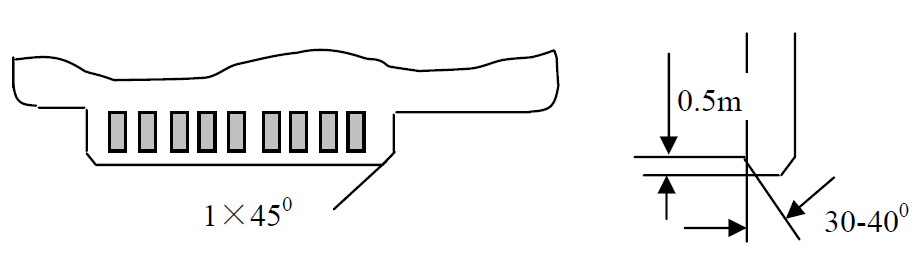

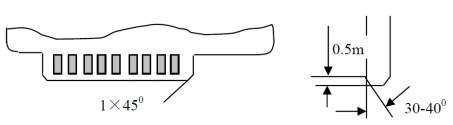

检测点分布:板中心+四角(距边缘50mm),共5点。

5、生产环境与人员操作规范

①环境控制:

压合车间温湿度波动:温度±1℃,湿度±5%RH(需独立空调系统)。

②操作培训:

禁止叠板数量超过压机容量(如最大10片),避免压力分布不均。

上料前使用千分尺(Mitutoyo 293-348)抽检芯板厚度(每批次首片必检)。

本文凡亿教育原创文章,转载请注明来源!

暂无评论