一、引言

在大功率皮带传动场合,以往为了实现皮带机的软启动,需要使用液力耦合器或者液力软启动器,这类液力传动设备维护工作量大,能耗高,已越来越不能满足用户的要求。随着高压变频技术的不断进步和完善,高压变频器已经逐步取代传统液耦的位置,其在皮带机上的应用也越来越广泛。

二、皮带机系统应用现场基本情况

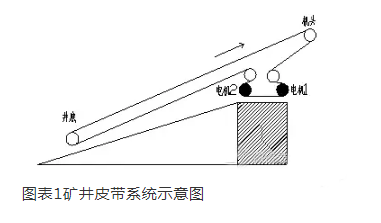

皮带机系统结构如图1所示:单程皮带长度560米,皮带宽度1.5米。电机50Hz工频运行时,皮带最大速度为2米/秒。矿井倾斜角度15度。井口有两台电机同时运行拖动皮带系统工作,两台电机铭牌参数相同。

图表1矿井皮带系统示意图

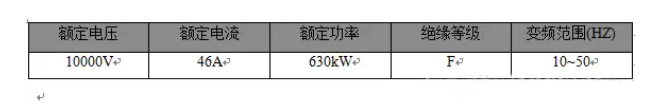

井口两台电机铭牌中主要参数如表1所示。

表格 1电机参数:

皮带机主要由以下几个部分组成:

1、 皮带机机头,是矿井的出煤口。皮带从井底拖运出来的煤经过机头位置时,自动被抛卸到矿井煤场;

2、卸完煤后的空皮带经过一个转向轮,分别通过1#电机拖动的主动滚筒和2#电机拖动的从动滚筒后,皮带在经过一个导向轮运行到井底完成一次运煤过程。1#电机、滚筒及导向轮的现场工况如图2所示。2#电机、滚筒及导向轮的现场工况如图3所示:

3、在矿井的底部,装有皮带张紧系统,其主要作用是调节皮带的松紧程度,防止皮带过松导致的两台主动轮打滑现象或者重载溜车现象,以及皮带过紧导致的皮带异常损伤;

4、皮带机制动与逆止保护装置。皮带机除了变频器的保护系统外,还有自身的一些保护措施,如油压制动系统,逆止装置等。图4展现了现场的油压制动系统实况。在两台动力滚筒上各安装了一套油压刹车系统。在停车状态或故障状态下,两台油压刹车处于制动状态。正常生产时,刹车片处于松开状态。图5中蓝色部件是皮带机的逆止装置,安装在减速器的低速轴上。皮带机出现重大故障,其它保护失效时,逆止装置通过机械力阻止重载皮带向下溜车。

三、煤矿皮带机变频调速系统方案设计及运行效果分析

皮带机多机变频调速系统的核心问题是皮带系统中各电机的转速和转矩平衡问题。在实际应用中,根据现场工艺不同,可以选择不同的变频控制方案。

1、 直接“一拖多”方案

此方案中,各电机定子绕组直接并联,统一由一台变频器驱动。由于仅采用1台变频器,此方案具有成本低,占地小的特点。

此方案中,变频器无法对各电机的转矩进行独立的控制,因此各电机的出力由电机参数和皮带系统参数决定。其中,影响电机功率平衡的主要因素是电机的参数差异、电机动力滚筒的直径误差和皮带包络角差异。误差越大,系统中电机的功率差异就越大。在没有人为的设计差别的情况下,一般上述误差都是生产中的加工误差。电机动力滚筒的直径误差在初期生产中会引起电机功率误差,但由于皮带系统的物理特性,经过一段时间使用和磨损后,这一误差将逐渐减小。

对于能够可靠控制上述这些误差的场合,可以采用此方案,这将大大降低变频调速系统的采购价格。

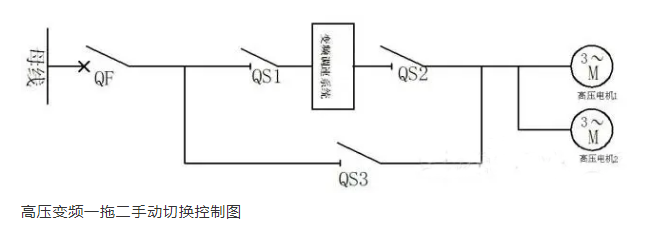

电气控制图如下:

高压变频一拖二手动切换控制图

2、 多变频器协调控制方案

在动力电机数量多,单个电机负载差异大,电机排列分散的复杂工况皮带系统,一般可以采用多变频器主从控制方案。现场每台电机配置一台变频器,所有系统中的所有高压变频器由一台主变频器统一协调控制。该主变频器通过对各变频器运行状态控制,协调各变频器的运行指令,各变频器根据该指令对各自的电机进行独立的控制,使各电机转速相同、出力相同。

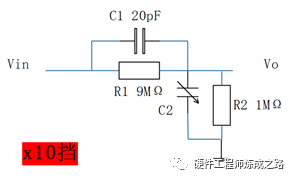

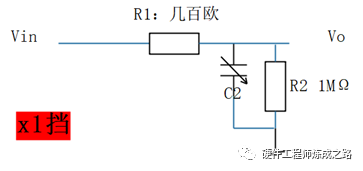

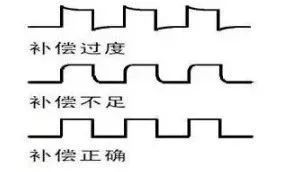

四、高压变频器控制方式选择

现场采用的英威腾高压变频器,控制方式可以根据实际工艺需要,选用“VVVF控制”方式或者“无速度传感器矢量控制”方式。其中,VVVF控制方式适用于轻载启动、负载波动较小的场合,矢量控制方式适用于重载启动或负载波动较大的场合。

斜井皮带机系统在正常启动、运行过程中,启动电流较小,负载波动也较小。但考虑到在事故恢复等特殊情况下,皮带机需要在堆满煤情况下重载启动,因此需要选用“矢量控制”方式。

根据在现场情况,高压变频器跟煤井供煤机和皮带机逆止器做连锁控制,当变频器故障时供煤机连锁停机(防止压坏皮带机)、皮带机逆止器(防止打滑)。

五、现场高压变频调速系统基本情况

现场采用高压变频调速系统,主从控制方式,配置两台高压变频器,采用一拖一主从控制方式。

高压变频器旁路方式:

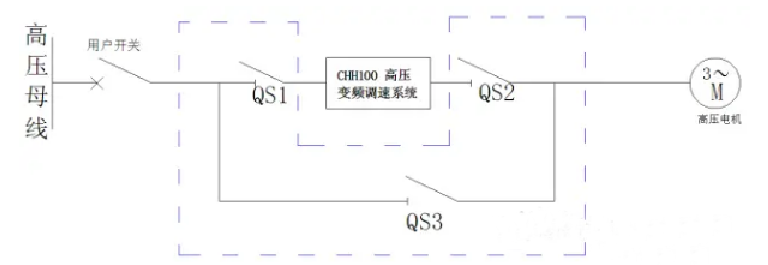

高压变频一拖一手动切换控制图

变频调速系统由用户开关、手动切换旁路柜、CHH100系列高压变频器、高压电机组成。

一拖一手动切换旁路柜是由三个高压隔离开关QS1、QS2、QS3组成。手动旁路柜严格按照“五防”联锁要求设计,变频器输出QS2和旁路高压隔离开关QS3机械闭锁,完全能够保证变频调速系统安全运行。

1) 在变频运行状况下,QS1、QS2闭合,QS3断开。

如需手动切换至工频运行时,系统先停止变频器输出,断开用户开关,再由机械操作依次断开QS1、QS2,然后机械操作闭合QS3,使电机切换至工频侧,再合上用户开关,使电机工频运行;

2) 在工频旁路运行状况下,QS3闭合,QS1、QS2断开。

如需手动切换至变频运行时,系统先断开用户开关,由机械操作断开QS3,然后由机械操作依次闭合QS2、QS1,使电机切换至变频侧,再合上用户开关。

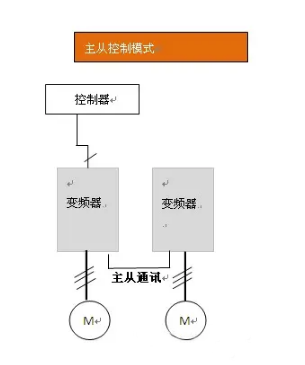

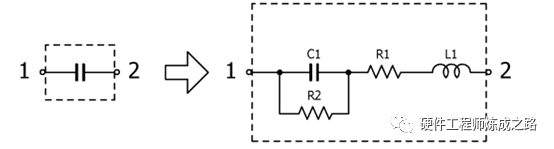

主从控制方式介绍:

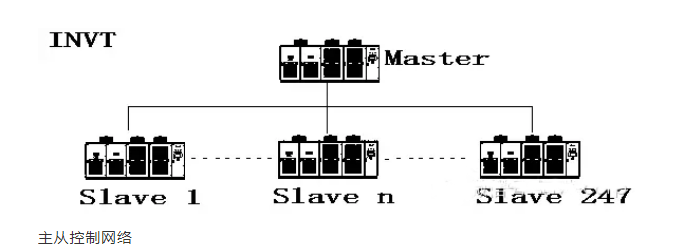

变频器在多机随动的情况下,此功能的实现方式是,把高压变频器的控制器通过高速通讯网络组网,参数设置里,把需要随动的变频器设定为从,把需要电控系统来控制的变频器设置为主。主从控制网络示意图如图所示。主从控制方式中,可以控制同步启停和功率平衡。

主从控制网络

同步启停:

同步启停是在变频器接收到外部控制系统发出的启动或者停车信号后,主从控制网内的高压变频器同步的启动或者停机。同步启停在无主从控制功能的高压变频器多机随动中是无法实现的。当控制系统把启动或者停机指令发送给变频器后,变频器中的主变频器立即执行改指令,并且把相应的指令通过高速通讯的方式发给从变频器,使得主从变频器同时启动或者停机。

功率平衡:

变频器在多机随动的情况下,尤其是在钢缆机和皮带机这种负载条件下,负载重载启动,且不能直接工频启动,直接工频启动的结果会造成皮带的撕裂和钢缆的跳槽和掉绳,并对设备产生难以恢复的伤害。在多机拖动时,电机的功率平衡成为运行过程中控制的重点。

变频器自身通过主从控制可以实现功率平衡功能,但是用电控系统实现功率平衡也可以实现。变频器实现功率平衡的方式是,通过高速通讯,把从变频器的输出功率报告给主变频器,主变频器分析判断计算后,调整从变频器的运行频率,达到两台或者多台变频器输出功率基本相一致。

六、结论

本文主要结合高压变频器的实际应用情况,对高压变频器在皮带传动场合的应用特点和注意事项进行了简要的介绍,分析了皮带传动系统常用的变频调速方案。

现场应用表明,通过合理选择控制方案,能够用较低的设备投入实现较好的皮带调速控制效果。

暂无评论