一、PCBA多余物1.多余物定义PCBA制造过程中所发生的,存在于机内的所有非设计和工艺所要求的各种物理的或化学的、可见的和不可见的、气态的或液态的、宏观的或微观的等物质,均属多余物。多余物是产品潜在的可靠性隐患,必须仔细地清除。特别是对高密度组装和高可靠性产品来说,保持产品的清洁度要求尤为重要。

2.常见的多余物PCBA常见的多余物大致可列举如下:●助焊剂残留物;●颗粒状物;●氯化物;●碳化物;●白色残留物;●吸附的潮气或有害气体;●汗迹;●……上述多余物有可溶性的或不可溶性的,它们可以是有机的或无机的。

3.来源

1)助焊剂残留物来源于组件的焊接过程,对需清洗的助焊剂而言,应无可见残留物;而对免清洗助焊剂而言,允许有非离子性的助焊剂残留物。

2)颗粒状物表面残留了灰尘或其他颗粒物,如纤维丝、渣滓、金属颗粒及助焊剂中的结晶物等,它们均是由生产过程中的违章操作和加工、工作场地文明卫生条件差等因素造成的。

3)氯化物在PCBA表面上助焊剂活化剂反应而形成的另一种残余物就是铅盐。属于这一类的残余物有氯化铅等。助焊剂中很多活化剂会分解,由于在焊接热作用下,释放出氯化氢和自由胺。这些分解产物呈气体状态逸出。氯化物和金属氧化物(Cu2 O、SnO、PbO)可能发生反应。另一方面,为了提高焊接操作速度所使用的一些高活性助焊剂中,含有产生铅盐的活化剂体系。这些盐可以和来自层压板树脂中的溴化物(防燃层压敷箔基板材料)起反应,生成不可溶解的盐(溴化铅),这也是一种白色粉状离子残余物。

4)碳化物当PCB上存在氯元素时,氯就要侵蚀钎料中的铅,形成的氯化铅(PbCl2)是附着力相当差的化合物。在含有CO2 的潮湿空气中,氯化铅是不稳定的,很容易转变为较稳定的碳酸铅,并在转变过程中释放出另一个氯离子,该氯离子再次游离侵蚀氧化铅。该转变过程的最终产物碳酸铅是多孔的白色粉点状材料。而且上述反应过程能一直无休止地循环进行下去,直到钎料合金中的所有铅都消耗殆尽为止。它是一种危害极大的缺陷。

5)白色残留物白色残留物形成因素较复杂,诸如:

(1)PCBA焊接后或清除助焊剂残留物后会留下一些不溶的白色残余物。这些残余物集中在焊好的PCBA的某些特定区域,或者在PCB板面上形成一层均匀的白色结构物。

(2)助焊剂中活化剂的分解物。当对溶剂成分的控制失效时,活化剂残余物常常形成白色粉末状残留物。如果清洗不净,这些离子残余物就留在PCBA上。清洗溶剂饱和以及在清洗系统中停留时间过于短暂,也会导致从助焊剂活化剂中析出白色粉末状残余物。

(3)白色污染物中另一种类型的离子残余物,是在PCBA表面和阻焊膜之间形成的白色颗粒状斑点。这是由于清洗不当而产生的一种离子残余物,有时更换一种阻焊膜材料即可消除。

(4)来自层压板的聚合反应产物。充分的聚合反应是PCB基板获得光滑、无孔、抗钎接性和不受溶剂侵蚀的坚固表面所需要的。在这种化学反应中,两种或更多的单体或同类聚合物相结合形成一个高分子,当聚合反应不充分或过度时就会产生白色残余物。

(5)来自助焊剂中的聚合反应产物。助焊剂中的松香在波峰焊接过程中反复加热对聚合过程起了催化作用,使松香聚合成长链分子,而且在焊接温度下还存在着活化剂对聚合反应的催化作用。这种牢固黏附在PCBA上的白色残余物(聚合松香)一旦形成,甚至连最有效的氟化或氯化溶剂都不能溶解掉它。解决的办法是把PCB重新浸渍在松香助焊剂中,助焊剂中的短链松香将溶解这种长链的聚合松香,之后就可重新用普通溶剂清除掉。白色残余物不是离子性的就是非离子性的,由于它呈白色,能掩饰各种不同类型的缺陷。它的形成可以追溯到PCB的制造方面,因此这种白色残余物很难消除。但可以辨别白色残余物是来自PCB刻蚀,还是来自电镀、自重熔过程的化学物质,或来自元器件上的蜡、钎料合金中的杂质等因素。

6)吸附的潮气或有害气体这类多余物最常见于在无温、湿度控制和被污染的工业大气环境中组装的产品。

7)汗迹在PCBA组装过程中,操作者未遵守工艺规范要求所致。

二、PCBA的清洁度标准1.清洁度的意义高可靠性的应用,要求受控的、完善的焊后清洗工艺。随着现代电子产品运行的高频、高速化,PCB布线密度的增加,芯片引脚间距的微细化,使得对PCBA的清洁度要求越来越高,焊后的洁净化处理,已经构成了提高PCBA工艺可靠性的一项重要的工艺手段,也是确保三防涂敷最佳质量和性能的一项重要步骤。

2.污染物的组成污染物由离子(极性)、非离子(非极性)和微细的污物组成。离子污染物由助焊剂活性剂、残留的电镀盐和操作污物组成;非离子污染物包括松香、油、脂、熔化液体和游离材料中的已反应的非挥发性的残留物。微小的污染物则由钎料球或钎料渣、操作污物、钻孔或灰尘和空气中的微粒物质组成。人的汗液属于一种盐类,汗液中的液体成分挥发后,留下的微量固体成分就是NaC1(盐),它藏纳于指纹中污染PCB板面。所以,不允许人手(未戴手套)直接接触PCB板面。

3.极性污染物极性污染物是当其溶于水时能形成离子的污染物。例如,当人手指藏纳的盐溶于水中时,NaCl分子游离成正的Ni离子和负的Cl离子。在离子状态,NaCl增加水的导电性,可能引起电路中信号改变,产生电迁移和腐蚀。典型的极性污染物来自电镀和蚀刻材料,PCB或元器件制造过程的化学物质,松香或助焊剂中合成催化的活性剂,助焊剂反应物和来自手工处理的沉淀物。

4.非极性污染物非极性污染物是当其溶于水时不形成离子的污染物。它们可能是亲水的或憎水的(通常亲油)。吸湿的材料可能促使表面水膜的形成,从而造成表面绝缘电阻的降低,在适当条件下,还可能引发电迁移。不溶于水的非离子残留物,由松香、合成树脂、低残留/免洗助焊剂配方中的有机化合物、钎料丝(线)中助焊剂的增塑剂、化学反应产品、油脂、指纹油、不可溶的无机化学成分和焊膏中的触变添加剂等组成。

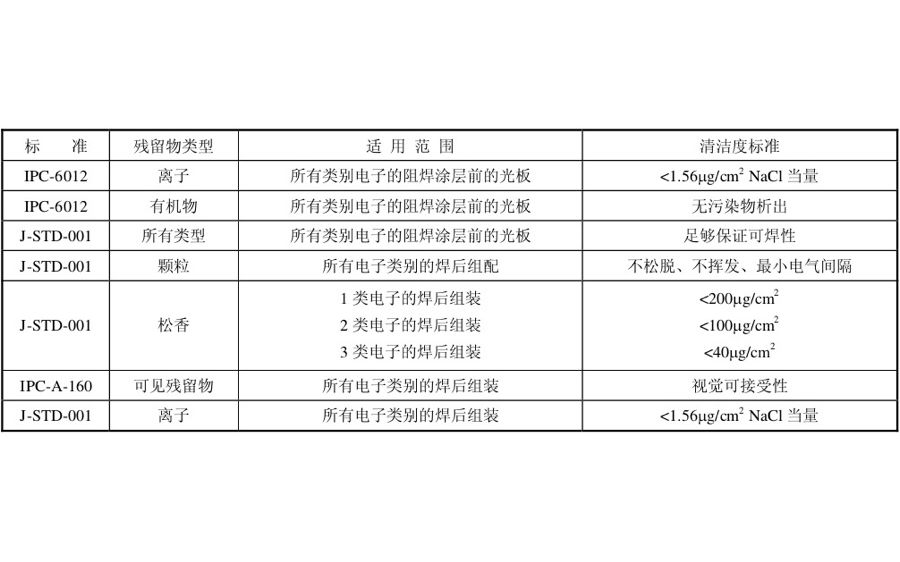

5.微细残留物对微细残留物要求机械能量能将其去掉。常见的微细残留物是来自灰尘中的硅酸材料、水解或氧化的松香、某些助焊剂反应产品(一些白色残留物)、硅脂、硅油、基材的玻璃纤维、阻焊材料中的硅土和黏土填充剂,以及钎料球和钎料等。6.PCBA清洁度要求对于污染的分析,不仅要判断它对外观和功能的影响,还应视它为一种警告。对每种污染都有一个容忍度的基本标准。J-STD提供的离子污染测试,IPC-TM-650提供的应用环境情况下进行的绝缘电阻测试和其他电气参数测试,是可推荐的建立清洁度标准的方法。目前电子制造业界正在使用的IPC标准,对残留物类型、适用范围和清洁度要求如表1所示。表1 清洁度要求及相关标准❖  但表1给出的答案是远远不够用的。不像过去松香助焊剂主宰工业的“那段好时光”,新的表面涂层、助焊剂、焊接与清洗系统正不断出现。很明显,没有“万能的”答案。由于这个理由,标准与规格强调用来证明可靠性的测试规程,而不是一个简单的通过/失效数字。再仔细地看一下IPC标准,特别是IPC-6012,刚性印制板的技术指标与性能揭示了,应该在文件中规定阻焊层、钎料或替代的表面涂层之后的对光板的清洁度要求。这意味着装配制造商必须告诉电路板制造商他们希望光板有多清洁。它也给使用免洗工艺的装配制造商,留有余地来对进厂的电路板规定一个更加严格的清洁度要求。装配制造商不仅需要规定进厂的PCB的清洁度,而且要与用户对装配好的产品的清洁度要求达成一致。按照J-STD-001,除非用户规定,制造商应该规定清洁度要求和测试清洁度的项目(表面绝缘电阻、离子污染浓度、松香或其他表面有机污染物)。清洁度测试将取决于使用的助焊剂和清洁化学品。如果使用松香助焊剂,J-STD-001提供了1、2、3类产品的分类要求。下面列出的数据是氯化物含量的合理判断点。当氯化物含量超过下列水平时,会增加电解失效的危险性:●对低固体助焊剂:氯化物含量应<0.39μg/cm2;●对高固体松香助焊剂:氯化物含量应<0.70μg/cm2;●对水溶性助焊剂:氯化物含量应<0.75~0.78μg/cm2;●对Sn/Pb金属化的光板:氯化物含量应<0.31μg/cm2。真正的清洁度取决于产品和所希望的最终使用环境。但是怎么决定什么样的清洁度对一个特定的最终使用环境是足够的呢?必须通过彻底和严格的分析,研究每一个潜在的污染物与最终使用情形,进行长期的可靠性测试。一个好的例子就是:IPC、美国环保局(EPA)、美国国防部(DOD)主办的,20世纪80年代后期完成的深入的清洁与清洁度测试程序。这个程序调查研究了在电子制造清洁工艺中使用的、减少氟氯化碳(CFC)水平的新的材料与工艺。根据樊融融编著的现代电子装联工艺可靠性改编

但表1给出的答案是远远不够用的。不像过去松香助焊剂主宰工业的“那段好时光”,新的表面涂层、助焊剂、焊接与清洗系统正不断出现。很明显,没有“万能的”答案。由于这个理由,标准与规格强调用来证明可靠性的测试规程,而不是一个简单的通过/失效数字。再仔细地看一下IPC标准,特别是IPC-6012,刚性印制板的技术指标与性能揭示了,应该在文件中规定阻焊层、钎料或替代的表面涂层之后的对光板的清洁度要求。这意味着装配制造商必须告诉电路板制造商他们希望光板有多清洁。它也给使用免洗工艺的装配制造商,留有余地来对进厂的电路板规定一个更加严格的清洁度要求。装配制造商不仅需要规定进厂的PCB的清洁度,而且要与用户对装配好的产品的清洁度要求达成一致。按照J-STD-001,除非用户规定,制造商应该规定清洁度要求和测试清洁度的项目(表面绝缘电阻、离子污染浓度、松香或其他表面有机污染物)。清洁度测试将取决于使用的助焊剂和清洁化学品。如果使用松香助焊剂,J-STD-001提供了1、2、3类产品的分类要求。下面列出的数据是氯化物含量的合理判断点。当氯化物含量超过下列水平时,会增加电解失效的危险性:●对低固体助焊剂:氯化物含量应<0.39μg/cm2;●对高固体松香助焊剂:氯化物含量应<0.70μg/cm2;●对水溶性助焊剂:氯化物含量应<0.75~0.78μg/cm2;●对Sn/Pb金属化的光板:氯化物含量应<0.31μg/cm2。真正的清洁度取决于产品和所希望的最终使用环境。但是怎么决定什么样的清洁度对一个特定的最终使用环境是足够的呢?必须通过彻底和严格的分析,研究每一个潜在的污染物与最终使用情形,进行长期的可靠性测试。一个好的例子就是:IPC、美国环保局(EPA)、美国国防部(DOD)主办的,20世纪80年代后期完成的深入的清洁与清洁度测试程序。这个程序调查研究了在电子制造清洁工艺中使用的、减少氟氯化碳(CFC)水平的新的材料与工艺。根据樊融融编著的现代电子装联工艺可靠性改编

暂无评论