BMS从直观上的解释来说,主要是用来管理电池的。从硬件对外的接口来说的话包含以下几个功能:电池电压的采集、电池电流的采集、温度检测、电池均衡、继电器控制、绝缘检测、快充、慢充口的接口、以及各种复杂的BMS算法。

一、第一代的电流检测方案

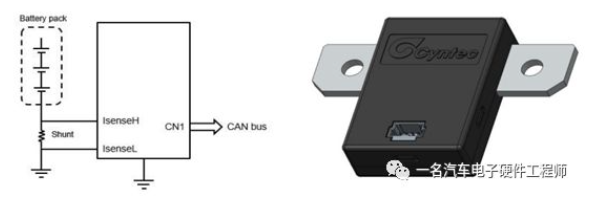

先从电流采集这里来说,最早接触到这种单独的电流传感器模块是Isabellenhuette的这种集成式一体的模块,结构非常紧凑,电流采样的精度也很高,更厉害的一点是直接集成了SOC的测量到这个模块里面去。

后来Tesla也有类似的独立模块(下图应该是特斯拉的,图片比较多忘记备注了),类似的结构之前CATL也做过。反正就是使用分流器做一个小的电流测量的模块。还有乾坤电子的模块。

二、第二代的电流采集方案

后来又多了一些无接触的电流传感器,例如LEM基于磁通门的电流传感器,Honeywell基于霍尔的电流传感器,还有BOSCH的磁通门电流传感器。各家的造型跟LEM这个基本上是一模一样的。

还有BYD的开环霍尔电流传感器,甲神的电流传感器,还有最早以前TE的霍尔电流传感器。

截止到2020年之前,这种分立式的方案都占了相当大的比例,市场份额似乎也很高。不过我没有具体数据。

三、电流检测的返璞归真

后来随着ADI的ADBMS2949和ADBMS2950的推出,以及一些高精度带运放的ADC芯片ADS7951,慢慢的开始有厂家将电流采集的电路集成到BMS主板上去,以此来降低BMS总的成本。

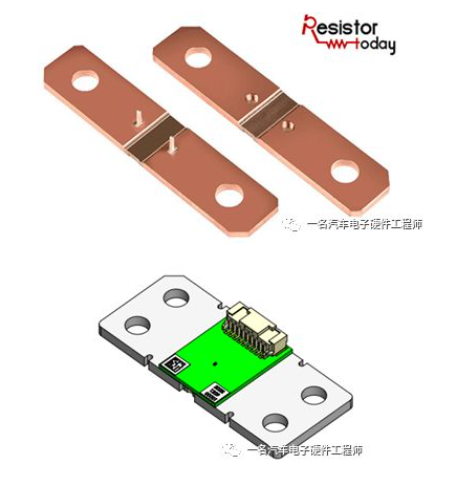

此前将分流器跟PCB耦合的方式也逐渐改成了将分流器布置在与PCB有一段距离的位置,因此现在很多分流器是集成了一个小PCB板在上面,方面连接器的焊接和线束连接,另外也为了满足功能安全的双路冗余采样,留有两路采样接口。

并且这一类的芯片还集成了高压采样和绝缘检测的功能,让BMS开始走向芯片集中化的构架了。

四、BJB的悄然而至

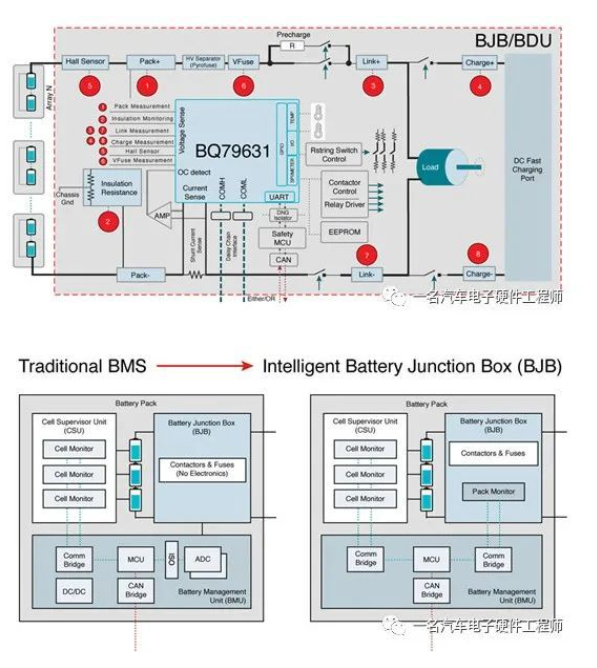

前段时间了解到,各家在推广更为激进的BJB(Battery Junction Box)结构,相当于是可以通过菊花链让软件和硬件实现结构上的解耦,也给当前各家极度推崇的域控架构提供了解决方案上的可能。以TI的BQ79631为例,这款BJB的芯片,集成了如下功能:

1、 继电器控制(通过GPIO口控制驱动芯片来实现)

2、高压检测

3、电流采样

4、温度检测

5、绝缘检测

基本上把BMS里面涉及到的硬件接口功能全部包含进去了。并且预留了URAT接口,保障它本身除了菊花链的接口,还能通过UART接口与MCU进行通讯,保障在异常情况下丢失通讯或者主程序出问题的时候,Safety MCU仍然能够通过接口断开高压继电器,也是一种功能安全的机制。

这种全新的拓扑根据TI的推荐方式用到极致的方案就是将BMS的算法全部上移,挪到一个只有算法的MCU板上,BJB的本体仅保留接口的驱动与电池的检测功能。并且为了保障系统的安全性,增加功能安全的备份MCU,相当于将以前一个很强大的MCU更换成了一个仅具备基础功能的小MCU即可。

这种推荐的方案可能更利于电池包内的单板布置,但是从成本上并没有看到很极致的优势。并且所有的控制全部通过菊花链来实现,对于高压检测,绝缘检测,继电器控制等这些功能,通讯的速率是否能够保障没有影响系统运行的延迟。这个可能要等到实际应用的时候才能更好的去评估。

总结

从我个人的角度看,这个BJB的方案并没有颠覆性的优势,按照国内越来越卷的发展趋势,只有当新方案会有较明显的成本优势并且在功能上没有缩水甚至功能上有更进一步拓展,新方案才有可能推广和普及。可能还是需要在集成上提供一些更好的思路才行,例如将继电器驱动直接集成进来?而不是通过GPIO口去控制外部的Driver。或者跟比亚迪的方向一样,把SBC也集成进来?把CAN收发器也集成进来?其实从芯片的角度看,只是一些IP的混合集成,但这个思路未尝不是一个不错的解决方案。

声明:本文转载自一名汽车电子硬件工程师 公众号,如涉及作品内容、版权和其它问题,请于联系工作人员,我们将在第一时间和您对接删除处理!

暂无评论