凡亿教育-可可

凡事用心,一起进步打开APP

公司名片SMT工艺上出现焊锡球,将有什么影响?

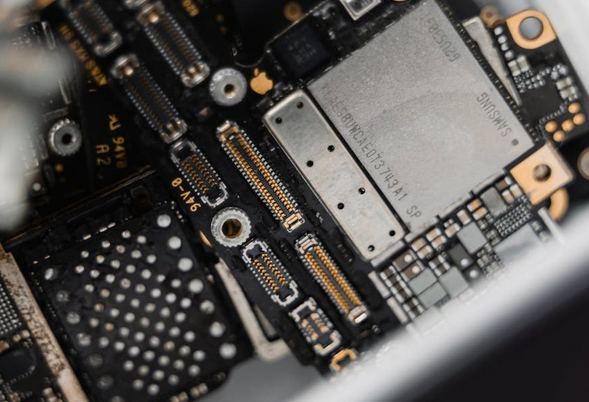

在表面贴装技术(SMT)加工过程中,可能会出现焊锡球形成的问题,焊锡球的存在不仅影响产品的外观质量,还可能导致电路短路,从而影响产品性能和可靠性,所以必须提前了解焊锡球的形成原因,找到方法去解决。

1、焊膏粘度

粘度适宜的焊膏可有效附着在元件和引脚上,抵抗加热过程中溶剂排放的冲击力,防止焊膏崩塌。

所以在选择焊膏时,必须充分考虑其粘度特性,确保在SMT加工过程中形成均匀的焊点,减少焊锡球的产生。

2、焊膏氧化程度

焊膏长时间暴露在空气中,其颗粒表面容易氧化,形成氧化物,这些氧化物的存在将降低焊膏的焊接性能,增加焊锡球的出现率。

因此,在使用焊膏时,必须注意其储存条件和使用时间,避免焊膏过度氧化。

3、焊料颗粒的粗细

细小的焊料颗粒有较大的表面积,容易氧化形成焊锡球,而且在溶剂会发过程中,细小颗粒更容易从焊盘上冲走,增加了焊锡球的产生机会。

所以在选择焊料时,必须控制焊料颗粒粗细。

4、焊膏吸湿

焊膏在储存和使用过程中,若吸收了过多的水分,在回流焊接时,水分和溶剂的蒸发将导致焊膏飞溅,形成焊锡球,为避免这种情况,必须严格控制焊膏的储存环境和干燥处理,确保焊膏在回流焊接前充分预热,减少水分含量。

5、助焊剂活性

助焊剂作用是帮助焊料在焊接过程中润湿和扩散,若助焊剂活性不足,将导致焊料无法充分润湿焊盘和引脚,形成能焊锡球。所以在选择助焊剂时,必须考虑其活性水平,确保在SMT加工过程中提供足够的润湿力,减少焊锡球的产生。

声明:本文凡亿企业培训原创文章,转载请注明来源!

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表凡亿课堂立场。文章及其配图仅供工程师学习之用,如有内容图片侵权或者其他问题,请联系本站作侵删。

相关阅读

进入分区查看更多精彩内容>

暂无评论