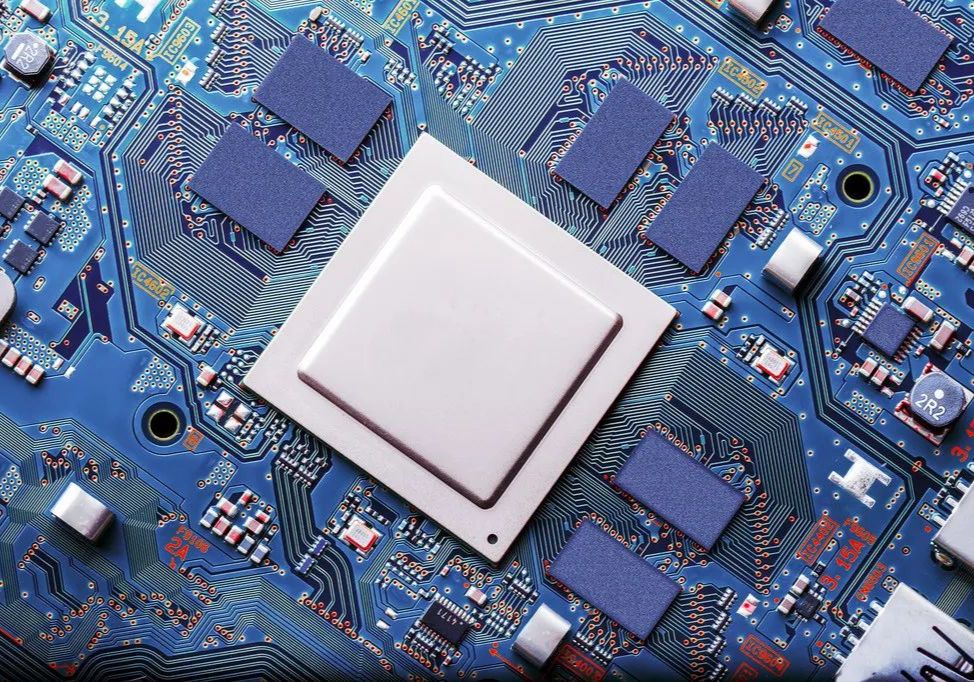

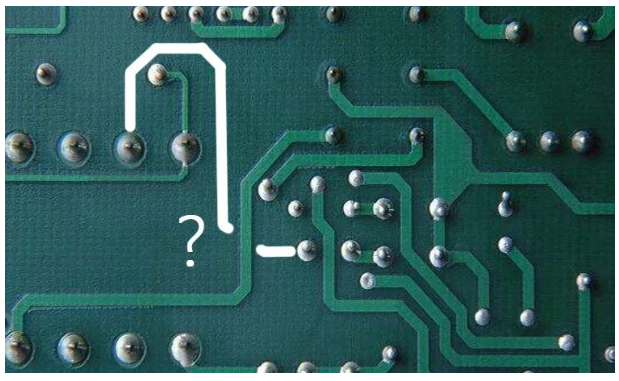

在PCB制造过程中,钻孔是一个这个样子的环节,直接关系到板子的质量与功能,然而,断钻咀作为常见的钻孔故障之一,不仅影响生产效率,还可能造成材料浪费和成本上升,所以如何排查故障,解决问题?

1、断钻咀故障的原因分析

主轴偏转过度:主轴不稳定,导致钻咀受力不均,易折断。

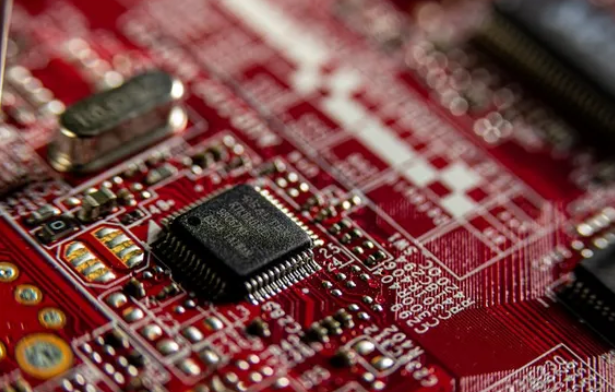

数控钻机操作不当:编程错误、参数设置不合理等,影响钻孔精度和钻咀寿命。

钻咀选用不合适:材质、直径、刃角等不匹配,影响切削效果和钻咀耐用性。

转速与进刀速率不匹配:转速低而进刀快,易产生高温和过大切削力,导致钻咀断裂。

叠板层数过多:增加钻孔难度,对钻咀负担过重。

板面与盖板清洁度不足:杂物影响钻咀排屑,易堵塞导致绞死。

钻孔深度不当:过深则排屑困难,钻咀易磨损甚至断裂。

钻咀磨损与超寿命使用:性能下降,难以承受正常切削负荷。

盖板与垫板问题:不平整、硬度不合适,加剧钻咀磨损。

固定方式不当:胶带过宽、盖板铝片或板材尺寸不合适,影响钻孔精度。

补孔操作失误:位置不准确,增加钻咀负担。

钻咀中心度偏差:焊接不良或钻咀柄磨损,导致切削力不均匀。

2、断钻咀故障的解决方案

主轴检修与更换:定期维护,确保主轴稳定性,必要时更换新主轴。

优化数控钻机操作:检查编程与参数设置,确保合理准确。

合理选用钻咀:根据板材特性选择合适的钻咀类型与规格。

调整转速与进刀速率:保持两者匹配,避免过热和过大切削力。

控制叠板层数:根据设备能力设定合理的叠层数。

保持板面与盖板清洁:上板前彻底清理,减少杂物影响。

调整钻孔深度:设定合适的钻孔深度,保证排屑顺畅。

控制钻咀使用寿命:定期更换,避免超寿命使用。

选用优质盖板与垫板:确保平整度和硬度适中,减少磨损。

优化固定方式:检查胶带宽度,更换合适的盖板铝片和板材。

正确操作补孔:精确定位,避免重复钻孔或错位。

确保钻咀中心度:更换焊接不良或磨损严重的钻咀,保证切削力均匀。

本文凡亿教育原创文章,转载请注明来源!

暂无评论