凡亿助教-小美

凡事用心,一起进步打开APP

公司名片如何降低PCB的制作成本?

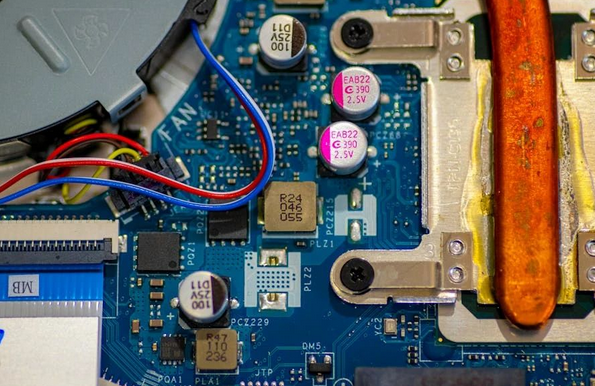

在电子产品设计与制造过程中,PCB作为核心组件,很多工程师或厂商会受到这样的要求:“降低成本或成本控制”等,如果要实现这个目的,应该如何做?

1、精准选择PCB板材

明确需求:首先根据产品设计要求,明确所需的PCB板材类型、层数及性能参数,避免过度设计导致的不必要成本增加。

品牌与质量平衡:对于多层板等高要求订单,优先选用建滔、生益、南亚等大品牌厂商提供的板材,确保质量稳定。而对于简单应用或成本敏感型项目,可在保证基本性能的前提下,选择性价比更高的板材。

2、优化钻孔设计与工艺

减少钻孔数量:通过优化电路设计,减少不必要的过孔和通孔数量,直接降低钻孔费用。

合理设定孔径:根据实际需求选择合适的孔径大小,避免过度追求精细度而增加加工难度和成本。

采用先进设备:选用高精度、高效率的钻孔设备,提升加工效率,降低废品率。

3、合理控制制程费用

工艺选择:根据PCB板的具体需求,选择性价比最高的表面处理工艺。例如,对于非高频、非高可靠要求的场合,可优先考虑OSP(有机可焊保护剂)工艺,以降低成本。

工艺组合优化:当需要多种工艺组合时,应仔细评估每种工艺的必要性和成本效益,避免不必要的工艺叠加。

4、铜箔厚度与层数管理

按需选择铜箔厚度:根据电流承载能力和信号传输要求,合理选择铜箔厚度,避免不必要的浪费。

优化层数设计:通过合理的层数规划,减少不必要的层数,降低材料成本和加工复杂度。

5、控制模具与测试费用

模具费用分摊:对于大批量生产,考虑通过增加生产批次来分摊模具费用,降低单件成本。

测试策略调整:样板或小批量时采用飞针测试,大批量时则考虑投资开发测试架,以长期节省测试成本。同时,优化测试流程,提高测试效率,减少测试时间和人力成本。

本文凡亿教育原创文章,转载请注明来源!

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表凡亿课堂立场。文章及其配图仅供工程师学习之用,如有内容图片侵权或者其他问题,请联系本站作侵删。

相关阅读

进入分区查看更多精彩内容>

暂无评论