凡亿教育-婷婷

凡事用心,一起进步打开APP

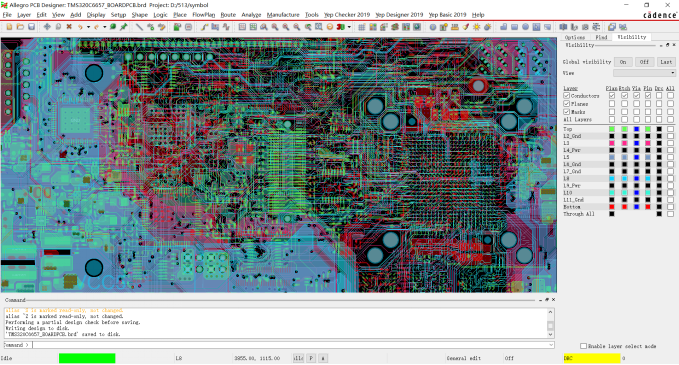

公司名片盘点那些大佬都会犯错的PCB设计问题!

在PCB设计过程中,工程师总会遇到一些常见的错误,这些错误若是不加以注意和纠正,可能会导致生产成本的增加、电路性能的下降甚至产品报废,所以要及时发现并解决。

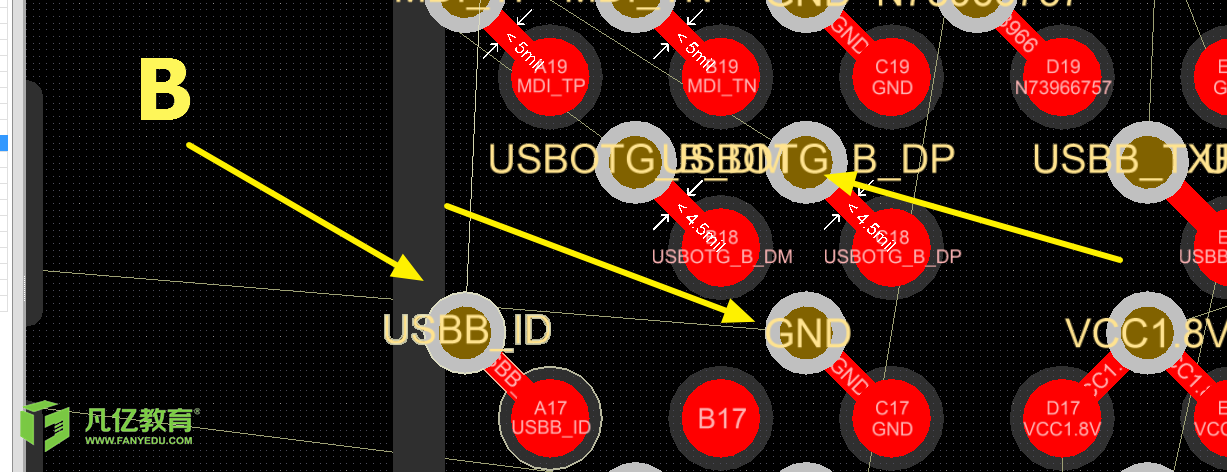

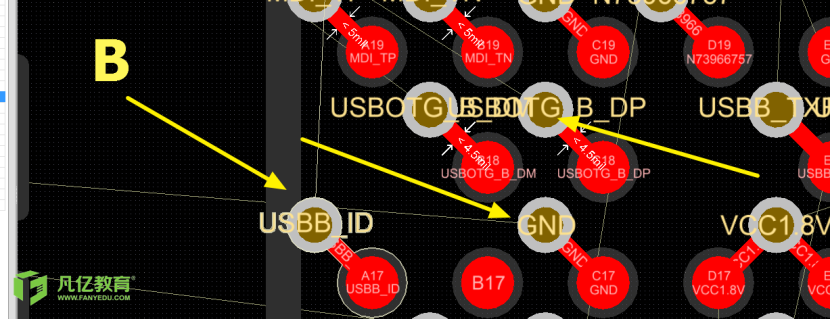

1、焊盘的重叠

多层板中焊盘(除表面贴焊盘外)重叠会导致钻孔时断钻头。

两个孔重叠,如一个为隔离盘,另一为连接盘,会导致报废。

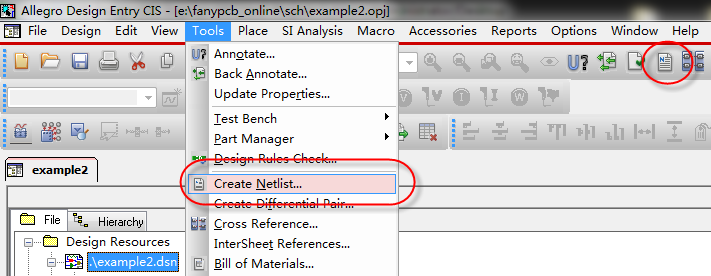

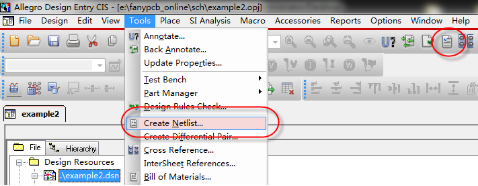

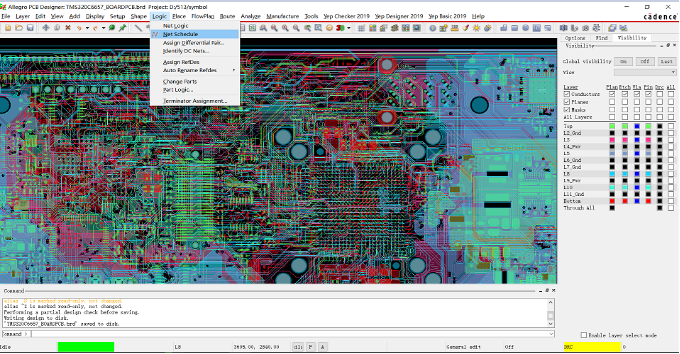

2、图形层的滥用

在不必要的图形层上设计线路,导致误解。

使用Board层绘制标注线,可能导致光绘数据时漏掉连线或短路。

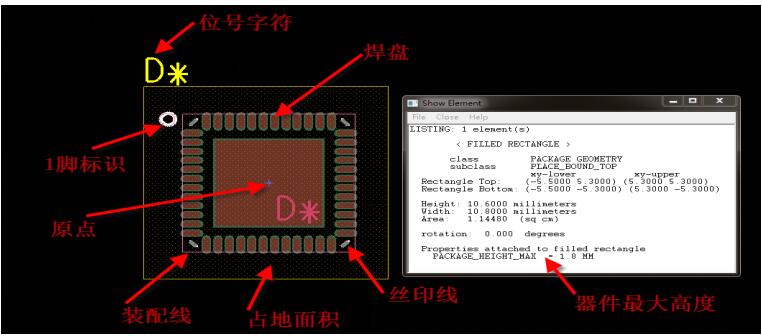

3、字符的乱放

字符盖焊盘,影响通断测试和焊接。

字符设计太小或太大,分别导致丝网印刷困难和字符重叠难以分辨。

4、单面焊盘孔径设置错误

单面焊盘若钻孔需标注孔径为零,否则在产生钻孔数据时出现问题。

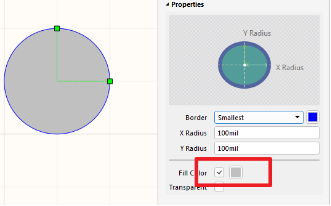

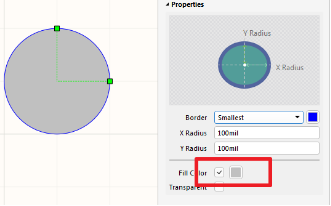

5、用填充块画焊盘

此类焊盘不能直接生成阻焊数据,导致器件焊装困难。

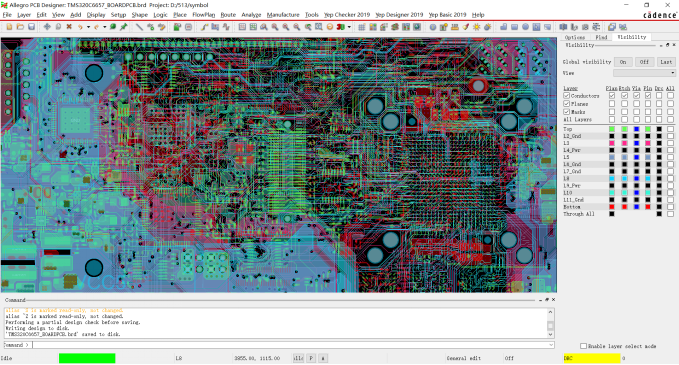

6、电地层设计不当

花焊盘方式的电源、地层与实际印制板图像相反,连线为隔离线。

7、加工层次定义不明确

单面板设计在TOP层未加说明正反做,可能导致焊接困难。

四层板设计时层次与加工时放置顺序不一致,需要说明。

8、填充块使用不当

填充块太多或用极细的线填充,导致光绘数据丢失或处理难度增加。

9、表面贴装器件焊盘太短

焊盘设计太短,影响通断测试时测试针的位置。

10、大面积网格间距太小

网格线同线之间边缘太小,容易产生碎膜附着在板子上,造成断线。

11、大面积铜箔距外框距离太近

铜箔距外框距离太近,铣外形时容易造成铜箔起翘及阻焊剂脱落。

12、外形边框设计不明确

在多个层设计了不重合的外形线,导致生产厂家难以判断。

13、图形设计不均匀

图形电镀时造成镀层不均匀,影响质量。

14、异型元件孔太短

异型孔的长宽比例不当或宽度太小,导致加工时极易断钻。

本文凡亿企业培训原创文章,转载请注明来源!

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表凡亿课堂立场。文章及其配图仅供工程师学习之用,如有内容图片侵权或者其他问题,请联系本站作侵删。

相关阅读

进入分区查看更多精彩内容>

暂无评论