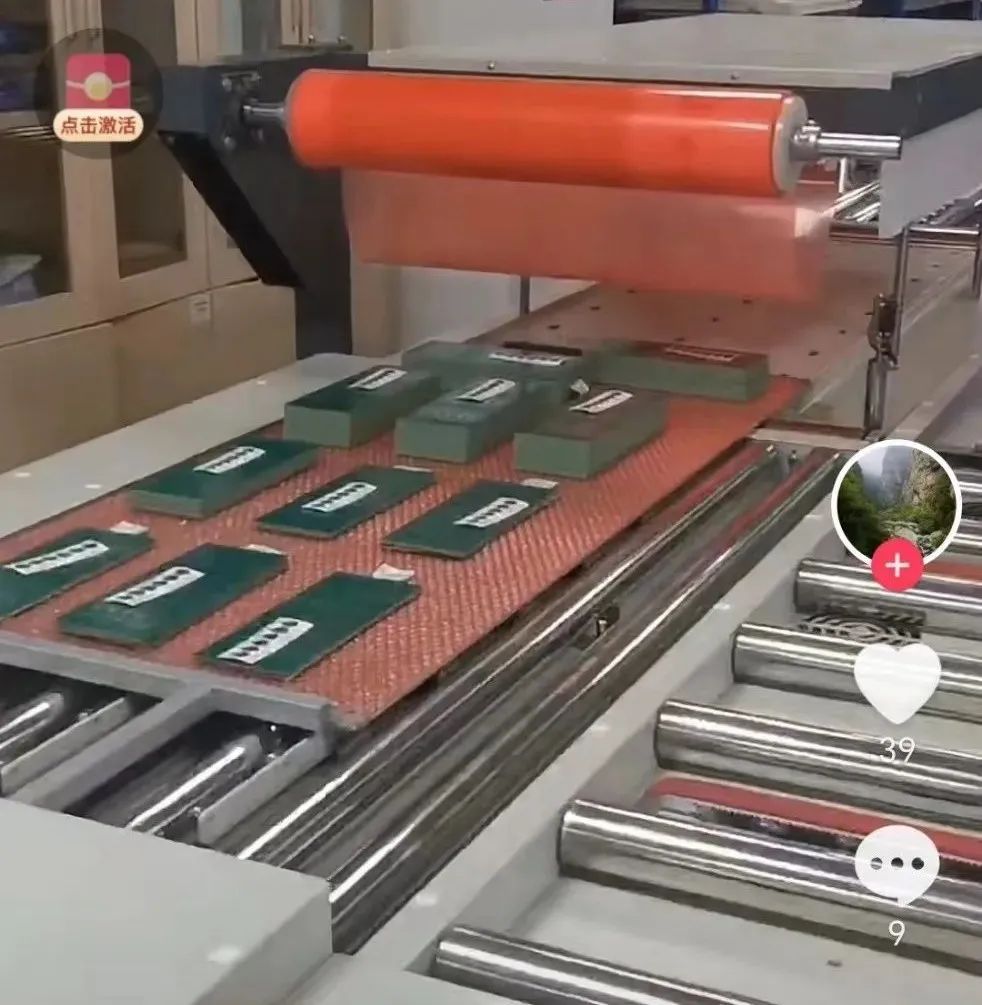

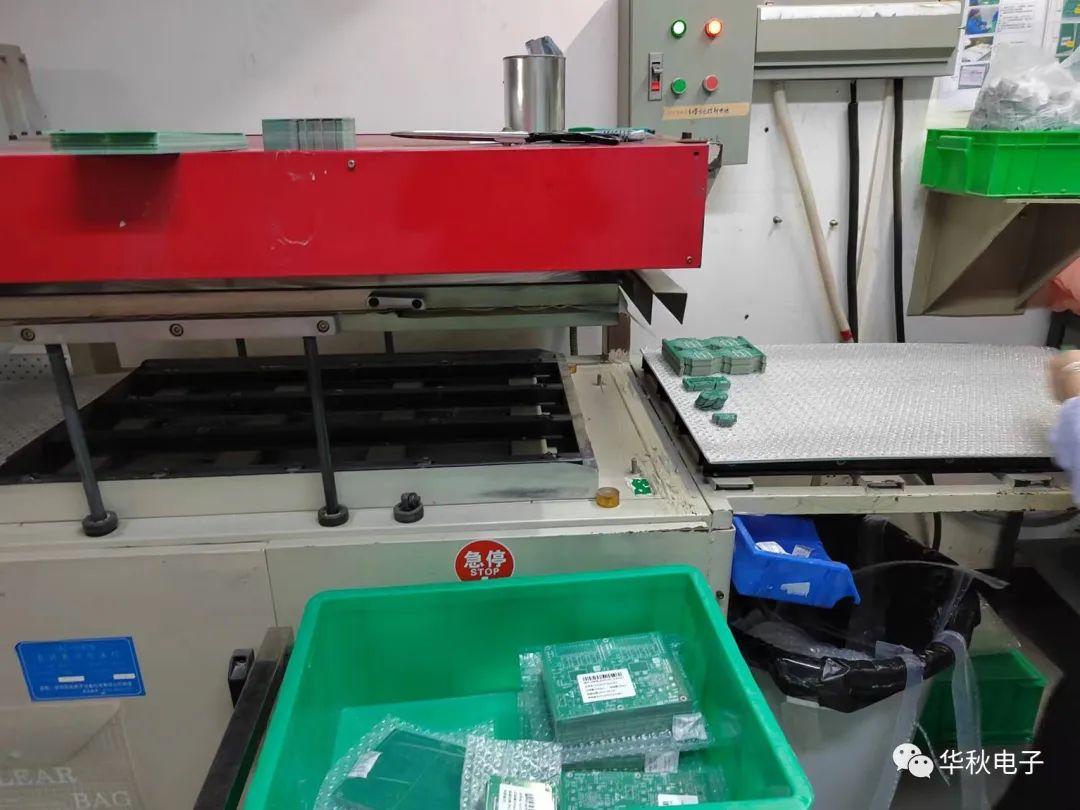

在电路板制造流程中,拼板是极为关键的环节,它可以提高SMT贴片流水线的生产效率及产品质量,是不少工程师需要重点学习的内容。但很多人学拼板过于理论,对拼板大部分内容还不太了解,所以本文将深入讲解PCB拼板的具体细节。

1、PCB拼板是什么?

PCB拼板是将多个电路板组合成一整块的过程,主要目的是适应SMT贴片流水线的加工要求,提高生产效率。通过拼板,可以确保电路板在流水线上得到稳定的固定,同时提高贴片机和波峰焊的工作效率。

2、PCB拼板有什么尺寸要求?

①单板尺寸要求

当单板尺寸小于100mm×70mm时,应进行拼板。

拼板后的尺寸要求:长度L在100mm至400mm之间,宽度W在70mm至400mm之间。

②拼板方向

拼板方向应平行于传送边方向设计,除非尺寸不能满足上述要求。

③特殊形状处理

对于不规则形状的PCB,应加工艺边进行处理。工艺边与PCB的连接处应避免布置器件和线路,确保焊接和切割过程顺利。

④连接点设计

拼板内的小板之间连接点(如V-CUT或邮票孔)数量应控制在一定范围内(≤3),以保证切割和分离过程的顺利进行。

3、PCB拼板具体细节

①拼板外框设计

拼板外框(夹持边)应采用闭环设计,确保拼板固定在夹具上后不会变形。

②定位孔设置

每块小板至少要有三个定位孔,孔径在3mm至6mm之间。

拼板外框的四角应开出四个定位孔,孔径为4mm±0.01mm,确保高精度定位。

③器件与边缘距离

元器件与PCB板的边缘应留有大于0.5mm的空间,以避免切割刀具对器件造成损坏。

④链接点附近器件布置

拼板外框与内部小板、小板与小板之间的连接点附近不能有大的器件或伸出的器件,确保切割过程顺利。

⑤基准定位点

设置基准定位点时,应在定位点周围留出比其大1.5mm的无阻焊区,确保定位准确。

⑥大元器件定位

大的元器件(如I/O接口、麦克风、电池接口等)应留有定位柱或定位孔,以确保其在拼板过程中的稳定性和准确性。

本文凡亿企业培训原创文章,转载请注明来源!

暂无评论