一个优秀的PCB设计不仅能提升产品的性能,还能避免后期制造和测试中的诸多麻烦。然而,在实际设计中,工程师可能会踩坑,导致板子没那么好。本文将总结PCB设计中需要避免的几个坑!

一、字符设计不当

字符盖焊盘:避免字符设计覆盖到SMD焊片,以免影响印制板的通断测试和元件焊接。

字符大小不合理:字符设计不宜过小,否则会造成丝网印刷困难;也不宜过大,避免字符相互重叠导致难以分辨。

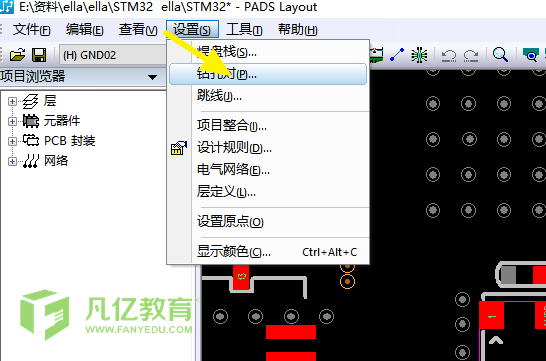

二、图形层滥用

无用连线:避免在图形层上添加无用的连线,确保线路设计的简洁和清晰。

Board层误用:不要用Board层去画各层都有的线或标注线,以免在光绘数据时造成误解或错误。

违反常规设计:元件面和焊接面的设计应遵循常规,避免将元件面设计在Bottom层,焊接面设计在Top层。

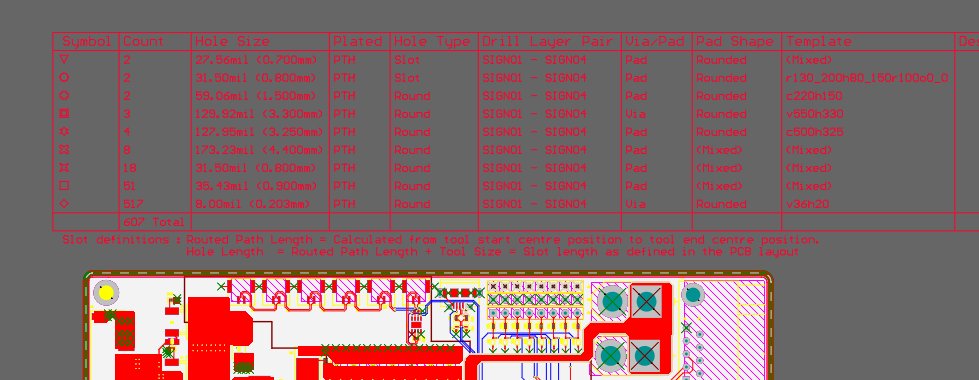

三、焊盘重叠

焊盘重叠(除表面贴焊盘外):避免焊盘重叠,以免在钻孔工序中造成钻头断裂或孔损伤。

多层板孔重叠:注意多层板中两个孔的重叠情况,避免隔离盘和连接盘重叠导致的报废。

四、单面焊盘孔径设置

孔径标注错误:单面焊盘一般不钻孔,若需要钻孔应特殊标注,且孔径应设计为零,避免产生错误的钻孔数据。

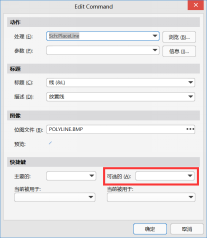

五、填充块误用

用填充块画焊盘:避免使用填充块来画焊盘,因为这类焊盘不能直接生成阻焊数据,会导致器件焊装困难。

六、电地层设计不当

花焊盘与连线混淆:电地层设计成花焊盘时,需清楚所有连线为隔离线,避免造成电源短路或区域封锁。

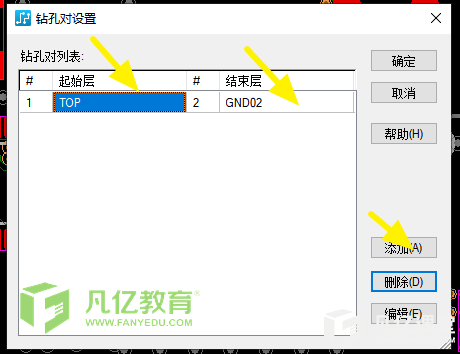

七、加工层次定义不明确

层次定义混乱:单面板设计时需明确说明正反做,避免制出的板子装上器件后不好焊接。多层板设计时需明确加工顺序。

八、填充块使用不当

填充块过多或过细:避免使用过多的填充块或用极细的线填充,以免造成光绘数据丢失或增加数据处理难度。

九、表面贴装器件焊盘过短

焊盘长度不足:对于太密的表面贴装器件,焊盘设计不宜过短,以免影响通断测试。

十、大面积网格间距过小

网格间距不足:组成大面积网格的线同线之间的边缘不宜过小(小于0.3mm),以免在印制板制造过程中产生碎膜附着导致断线。

十一、大面积铜箔距外框过近

铜箔距离外框过近:大面积铜箔距外框应至少保证0.2mm以上的间距,避免铣外形时造成铜箔起翘或阻焊剂脱落。

十二、异型孔设计不当

异型孔过短:异型孔的长宽比应≥2:1,宽度应>1.0mm,以免加工时断钻造成困难。

本文凡亿教育原创文章,转载请注明来源!

暂无评论