PCB电路板的制作工艺复杂且繁琐,其中的电镀或镀镍环节更是涉及到不少技术,也是最容易出现故障的环节之一。今天我们来分析当PCB电路板电镀镍时所遇到的故障及解决方法,希望对小伙伴们有所帮助。

镀镍是指通过电解或化学方法在金属或某些非金属上镀上一层镍的方法,镀镍分为电镀镍和化学镀镍,前者是在由镍盐(称主盐)、导电盐、pH缓冲剂、润湿剂组成的电解液中,阳极用金属镍,阴极为镀件,通以直流电,在阴极(镀件)上沉积上一层均匀、致密的镍镀层。从加有光亮剂的镀液中获得的是亮镍,而在没有加入光亮剂的电解液中获得的是暗镍;后者是在一定条件下水溶液中的镍离子被还原剂还原,并且沉淀到固态基体表面上的过程,也叫作无电解镀镍。

电镀镍的不良现象主要表现在前处理不良、有金属杂质、硼酸含量太少、镀液温度太低都会导致电镀镍层出现针孔。若无法找出原因并及时解决,将引发PCB电路板损坏,无法进行项目开发,甚至有引发事故的风险。

所以,及时找到电镀镍环节时的故障,分析其产生的原因及问题,争取用专业知识来解决才是关键所在。

PCB电路板电镀镍工艺遇到的常见故障,具体如下

1、麻坑

一般来说,PCB线路板有麻坑是有机物污染所致,若电镀镍环节时搅拌镀液手法不对,将无法驱逐气泡导致麻坑产生。

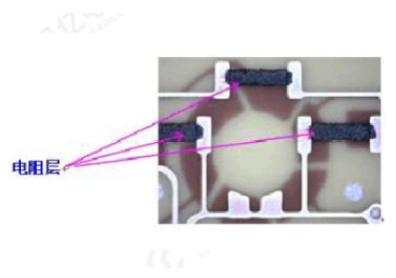

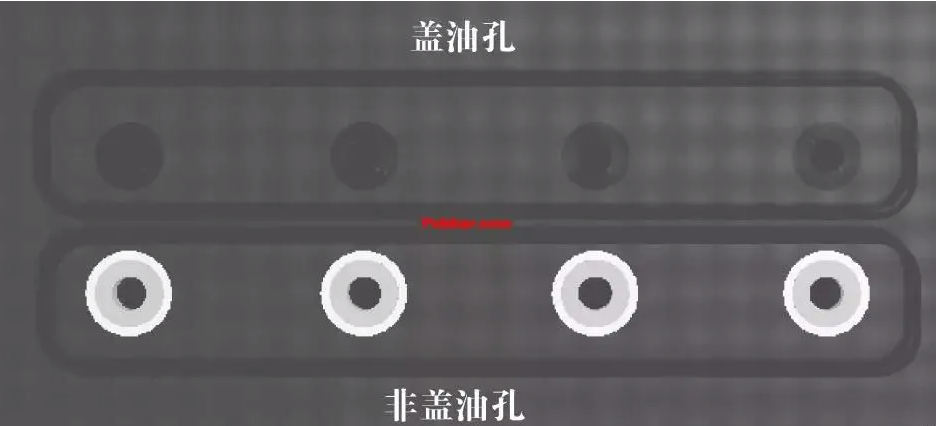

形状较大的麻坑通常说明有油污染,可通过润湿剂来减小影响;形状较小的麻坑叫做针孔,产生的原因有处理不良、有金属杂质、绷酸含量太少、镀液温度太低等,镀液维护及严格控制工艺流程,防针孔剂应用做工艺稳定剂来补加。

2、粗糙毛刺

PCB电路板表面粗糙且有毛刺,则说明电镀镍溶液脏且有杂志,解决方法是充分过滤即可,产生的原因可能是溶液PH太高形成氢氧化物沉淀、电流密度太高导致阳极泥及补加水不够纯。

3、结合力低

电镀镍环节时,PCB电路板的铜镀层未经充分去氧化层,镀层将出现剥落现象,而铜和镍之间的附着力差,导致PCB电路板结合力低。

4、镀层脆、可焊性差

如果PCB电路板的镀层受到弯曲或某种程度的磨损时,出现镀层脆和可焊性差不良现象,说明电镀镍环节存在有有机物或重金属杂质污染,需要通过活性炭进行处理,此外添加剂不够或PH过高也会影响到镀层脆性。

5、镀层发暗、色泽不均匀

若PCB电路板镀层发暗且色泽不均匀,可能代表有金属污染,一般来说,电镀镍环节是先镀铜后镀镍,所以带入的铜溶液是主要的污染液。解决方法是通过波纹钢阴极应用在去铜溶液,在2~5安/平方英尺的电流密度下,每加仑溶液空镀5安培一小时。

6、镀层烧伤

PCB电路板镀层烧伤的原因有多种,如金属盐浓度低、工作温度低、硼酸不足、电流密度高、PH太高或搅拌不充分。

7、淀积速率低

PH值低或电流密度低也会导致淀积速率低

8、镀层起泡起皮

PCB电路板镀层起泡起皮的原因有多种,如镀前处理不良、中间断电时间过长、有机杂质污染、电流密度过大、温度太低、PH太高或太低、杂质过多。

9、阳极钝化

PCB电路板阳极钝化的原因是阳极活化剂不足,阳极面积太小、电流密度太高。