简介

随着摩尔定律扩展速度的放缓,异质集成(HI)已成为继续提高电子系统性能和功能的一种关键方法。异质集成是指在单个封装中结合不同类型的元件和技术。先进的封装架构,尤其是二维和三维设计,是实现 HI 的关键因素。本文概述了 2D 和 3D 封装的互连技术,包括术语、关键指标和未来趋势。

封装架构术语

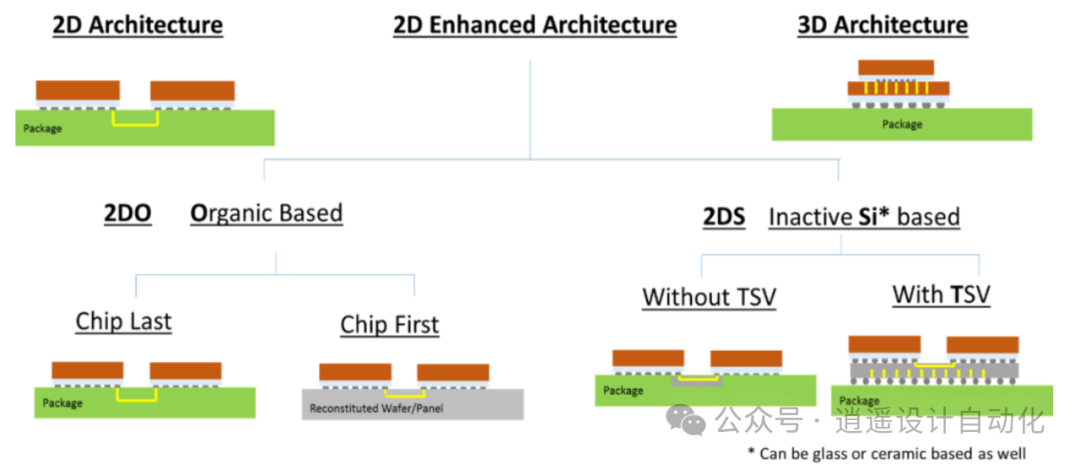

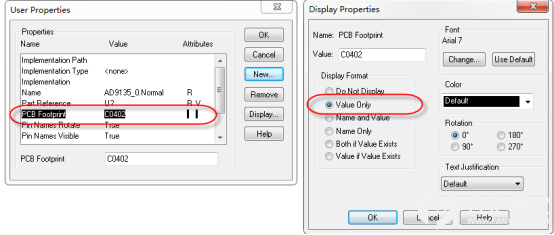

为了提高清晰度,本文提出了封装架构的标准化术语:

1. 2D 架构:两个或多个有源硅器件并排放置在一个封装上,并在封装上相互连接。

2. 2D 增强架构:

- 2DO:使用有机介质,互连密度高于主流有机封装

- 2DS:使用无机介质(如硅/玻璃/陶瓷插层或桥接器) 3.

3. 3D 结构:两个或更多有源硅器件堆叠和互连,其中没有封装。

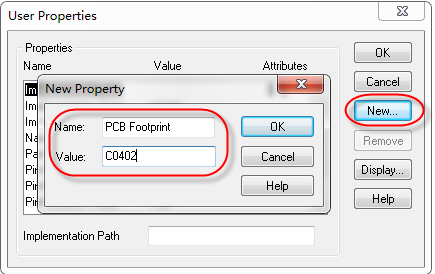

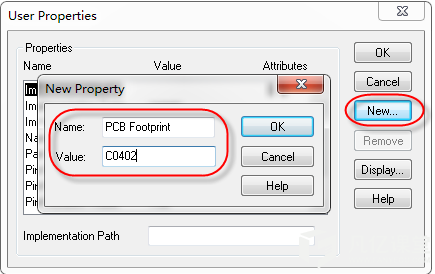

图 1 展示了这些不同的架构:

互连类型

先进封装中使用了几种互连类型:

1. 芯片-芯片互连:用于三维堆栈中多个裸片之间的垂直连接。

2. 封装内裸片互连:用于 2D 或 2D 增强型封装内裸片之间的横向连接。

3. 芯片到封装互连:晶粒与封装之间,通常称为一级互连 (FLI)。

4. 封装内互连:实现封装内芯片之间的横向连接。

5. 封装到主板互连:在封装和主板之间,称为二级互连(SLI)。

6. 封装对封装(PoP)互连:允许封装堆叠在一起。

互连的关键指标

物理设计属性

有两个重要指标描述了封装互连的能力:

1. 线性逃逸密度:每毫米芯片边缘的 I/O 数量

2. 面积逃逸密度:每平方毫米芯片面积的 I/O 数量

这些指标可合并为单一的 3D 互连密度 (3DID) 指标:

信号完整性属性

对于 2D 和 2D 增强型架构,随着规模的缩小,互连越来越多地以 RC 为主导。主要参数包括:

1. 通道长度

2. 凸点到凸点通道 RC

对于垂直互连非常短的 3D 架构,凸块电容是影响信号完整性的主要因素。

功率传输属性

随着功率需求的增加,关键指标包括:

1. 最大和持续的内核功率密度

2. 片上 MIM 电容密度

3. VR 功率密度

4. 陶瓷电容密度

5. 凸块和 TSV 的电流承载能力

互连技术路线图

二维和二维增强型架构

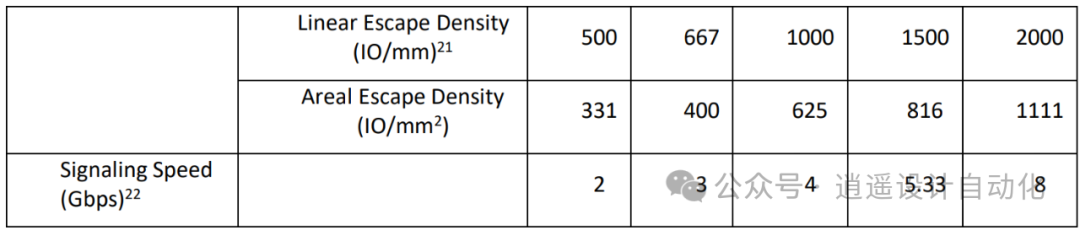

下表显示了使用焊料互连的 2D 和 2D 增强型架构中物理 I/O 扩展的路线图:

要点

1. 凸块间距在 5 代内从 55μm 缩放到 30μm

2. 线性逃逸密度从 500 IO/mm 增加到 2000 IO/mm。

3. 面积逸散密度从 331 IO/mm² 增至 1111 IO/mm² 4.

4. 信号传输速度从 2 Gbps 提高到 8 Gbps

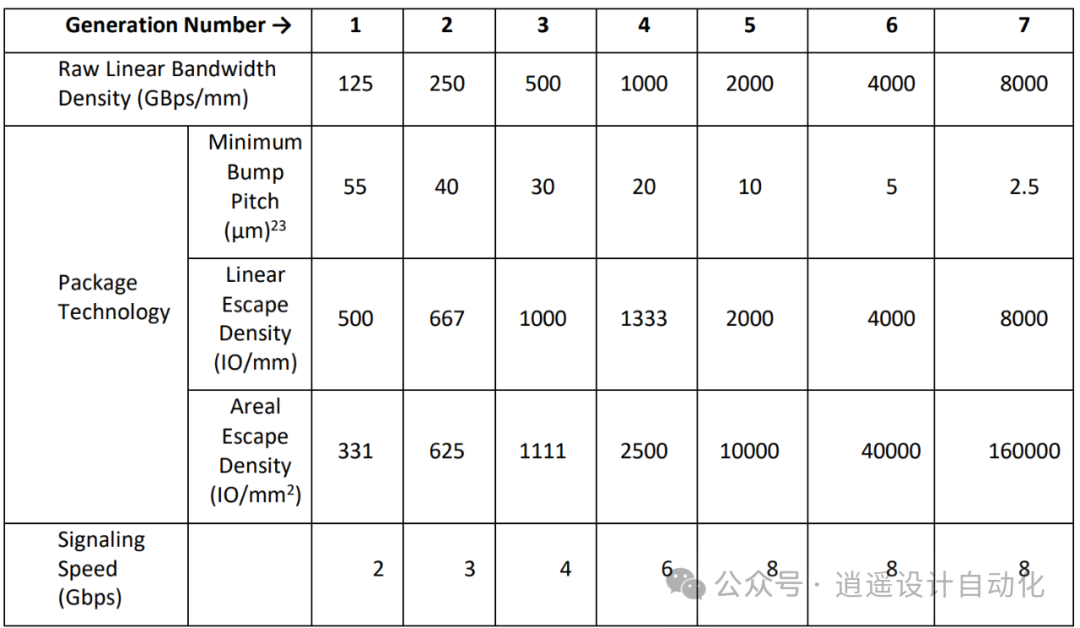

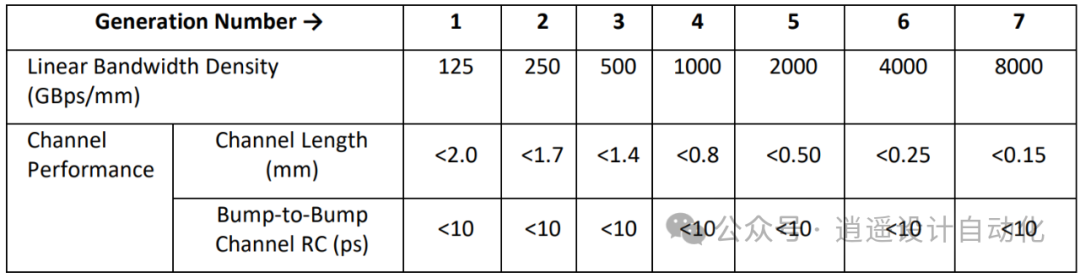

下表显示了采用混合互连技术的更积极的路线图:

该路线图扩展到 7 代,凸块间距缩小到 2.5 微米,逃逸密度大大提高。

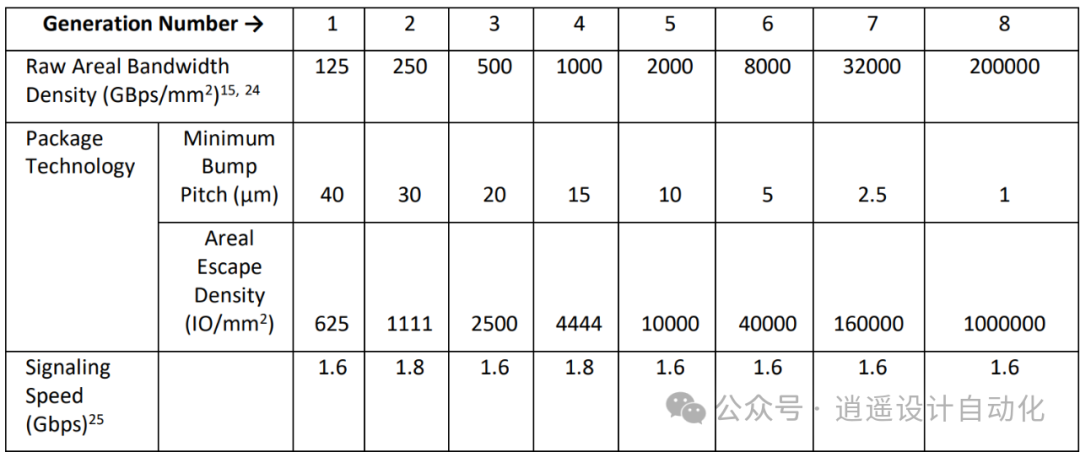

三维架构

下表提供了三维架构中的面积互连路线图:

显著特点:

1. 凸块间距在 8 代内从 40 微米缩小到 1 微米

2. 区域逃逸密度达到 1,000,000 IO/mm² 的极高水平 3.

3. 信号传输速度仍然相对较低,为 1.6-1.8 Gbps

信号完整性趋势

二维和二维增强型架构:

通道长度减少,而凸块与凸块之间的 RC 保持在 10 ps 以下。

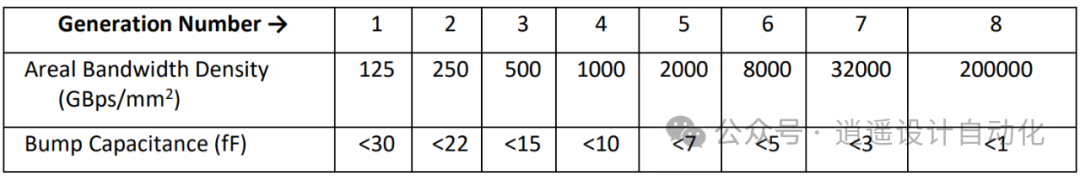

对于 3D 架构:

凸块电容在 8 代产品中从 30 fF 降至 1 fF 以下。

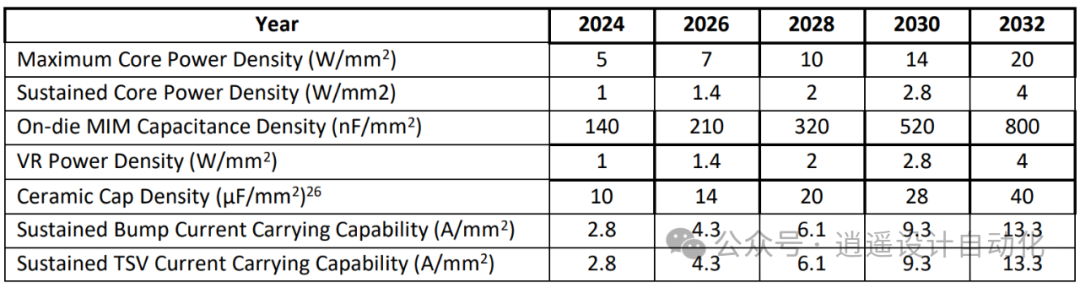

功率传输趋势

2024 至 2032 年的显著预测:

1. 最大内核功率密度从 5 W/mm² 增加到 20 W/mm² 2.

2. 片上 MIM 电容密度从 140 nF/mm² 增至 800 nF/mm² 3.

3. 凸点和 TSV 的电流承载能力从 2.8 A/mm² 增加到 13.3 A/mm²

封装结构示例

一些关键示例:

1. 线键合 (2D):

- 最窄间距:25 微米

- 应用:汽车、LCD 驱动器、传感器、ASIC、控制器

- 优点 成本低、工艺灵活、易于测试/返工

2. 硅集成电路(2D 增强型):

- 最窄间距:20 微米

- 应用:CPU、GPU、FPGA、网络服务器

- 优势:高性能、异构集成 高性能、异构集成

3. 铜-铜键合(3D 晶圆-晶圆):

- 最紧密间距:0.9 微米

- 应用:人工智能、高性能计算(HPC 人工智能、高性能计算 (HPC)

- 优点 超高三维互连密度、低接合延迟

挑战与未来方向

随着互连密度的增加和间距的减小,出现了一些挑战:

1. 信号完整性:线间距缩小导致串扰增加,尤其是在高速运行时。

2. 电源效率:需要更省电的信号解决方案。

3. 组装技术:为焊接和非焊接方法提供超细间距组装。

4. 测试:为叠层芯片架构开发细间距排序/测试能力。

5. 热管理:管理三维堆栈中增加的热密度。

6. 电源传输:为异构系统设计复杂的电力传输网络。

7. 设计-工艺协同优化:整合设计和制造方面的考虑因素。

8. 制造:改进在线过程控制和设备准备工作,以适应大批量生产。

未来趋势和重点领域包括:

1. 新型材料:开发新材料,以满足电气、热和机械要求。

2. 先进的组装工艺:创新超细间距组装技术。

3. 计量学:为精细间距互连创造新的测量和检测方法。

4. 热解决方案:在高密度三维封装中集成有效的冷却策略。

5. 标准化:为芯片接口和集成制定行业标准(如 UCIe、BoW)。

6. 协同设计:强调芯片、封装和电路板的系统级协同设计。

7. AI/ML 应用:应对人工智能加速器和高带宽内存集成的独特挑战。

结论

二维和三维架构的互连技术是实现异构集成的关键因素。随着整个行业超越传统的摩尔定律,先进的封装技术将在提高性能、功能和能效方面发挥越来越重要的作用。

本文中介绍的路线图显示,在未来几代产品中,互连密度和性能都将大幅提升。要实现这些目标,需要在材料、工艺和设计方法上进行重大创新。产品架构师、工艺工程师、材料科学家和封装专家之间的合作对于克服挑战和充分发挥异构集成的潜力非常重要。

展望未来,芯片、封装和电路板之间的界限越来越模糊。要优化性能、功耗和成本,就必须采用考虑整个系统堆栈的整体方法。随着互连技术的不断创新,通过先进封装实现的异构集成将推动微电子行业的下一波增长。

暂无评论