昨天我们开篇了功率模块,从功率模块的基本分层结构了解了除了半导体芯片之外的几大配置,今天我们来聊聊其中的绝缘衬底,一般会被叫作陶瓷基板,因为这种材料使用的最多,当然还有其他一些适合作为绝缘衬底的材料......

绝缘衬底主要是作为半导体芯片的底座,同时会在绝缘衬底上沉积导电材料、绝缘材料和阻性材料,还能形成无源的元器件。作为功率模块机械支撑的结构,需要能够耐受不同的工作环境,并且需要有足够的热导率将芯片等产生的热量快速传递出去。并且,一些后续的工艺,如薄膜,绑定,间距等等,需要绝缘衬底能够拥有一个较为合理的平整度。

功率模块的衬底选择标准

电气特性

高体电阻率:>1012Ω/cm

高介电强度:>200V/mil (1mil=0.0254mm)

低介电常数:<15

热特性

高导热率:有效热传导>30W/m·K

与半导体芯片的热膨胀系数较为匹配:一般选择在

2~6×10-6/℃

高耐温:一般能够满足后续加工工艺的最大温度

机械特性

高抗拉强度:>200MPa

高抗弯强度:>200MPa

硬度较合理

机械可加工性:易于磨削、抛光、切削和钻孔等

可金属化:适用于较为常见的金属化技术,如薄膜和厚膜工艺、电镀铜等等,这段我们下篇聊

化学特性

耐酸、碱及其他工艺溶液的腐蚀

低吸水率、空隙小

无毒性

不会等离子化

密度

低密度:机械冲击能够最小化

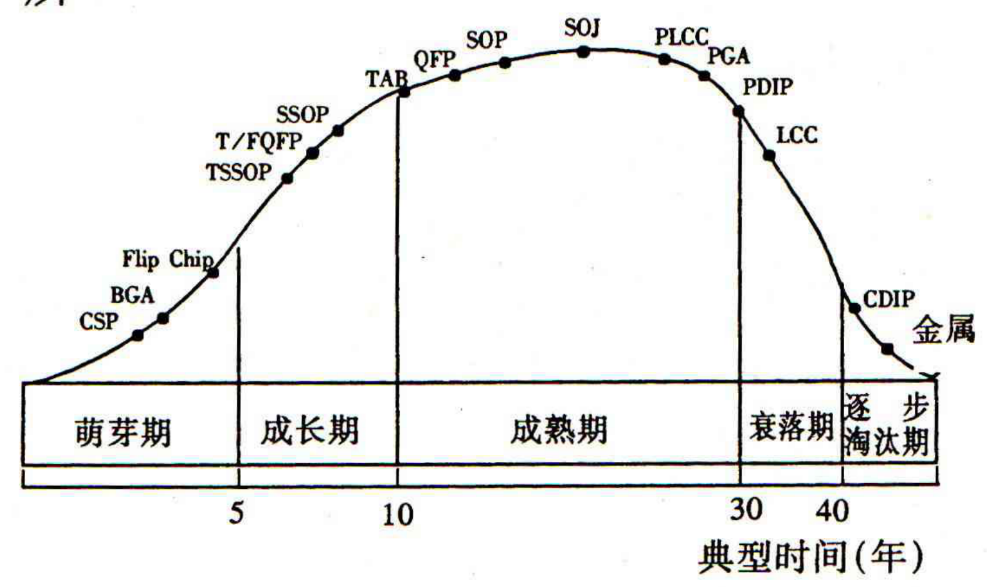

成熟度

技术较为成熟

材料供应能够满足

成本尽可能低,(说性价比高更为合适,毕竟不同的应用所能容许的成本高低不同)

目前几种适用于功率半导体器件应用的绝缘衬底材料有下面几种:

❖陶瓷材料(3种):Al2O3(96%,99%)、AlN、BeO

❖硅基衬底:Si3N4

其中属氧化铝较为常见,不过在功率半导体芯片等框架确定时,一些供应商会通过改变模块中的其他成分,来达到要求,所以AlN和Si3N4也算常见。下面,我们来聊聊这几种绝缘衬底材料的优劣。

一、氧化铝(Al2O3)

优势:

是绝缘衬底最为常用的材料,工艺相对较为成熟;成本较低;性能能够满足我们上述的要求;

劣势:

导热系数较低,热膨胀系数(6.0~7.2×10-6/℃)与半导体芯片(Si基的一般为2.8×10-6/℃)的热膨胀系数不算太匹配;高介电常数;抗酸性腐蚀性能一般;

所以,氧化铝适用于中、低功率器件;适合高压和低成本器件;适用于密封封装;99%的氧化铝性价比更高一些。

二、氮化铝(AlN)

优势:

热导率高,约为Al2O3的6倍,较为适合大功率半导体器件的应用;AlN的热膨胀系数为4.6×10-6/℃,较为匹配芯片;性能同样满足我们上述的要求;

劣势:

是一种较新的材料,但与氧化铝和氧化铍相比工艺还不算成熟;在其表面直接敷铜的难度较大,易发生热疲劳失效;成本约为氧化铝的4倍;并且在较高温度和较大湿度下可能会分解为水合氧化铝;

适合大功率半导体器件的理想衬底之一,由于其机械断裂强度一般,应用时需要合金属底板配合使用。

三、氧化铍(BeO)

优势:

极其优异的热导率,约为Al2O3的8倍;同样适合大功率半导体器件的应用;工艺成熟;

劣势:

无论是固态粉末还是气态都是有毒性的;热膨胀系数相对较大,约为7.0×10-6/℃;机械强度较差,只有Al2O3的60%左右;成本是氧化铝的5倍;

有毒性大大限制了这种材料的使用。

四、氮化硅(Si3N4)

优势:

热膨胀系数约为3.0×10-6/℃,与半导体芯片较为接近;机械性能优越:是Al2O3和AlN的2倍以上,是BeO的3倍;热导率高,是Al2O3的2.5倍;适合大功率半导体的应用;高温强度高,抗热震性优良;

劣势:

技术相对还没有那么成熟,所以供应商也相对有限;不适合酸性环境下的应用;成本是Al2O3的2~2.5倍;

对于大功率半导体器件的应用来说,Si3N4应该是目前最优的衬底材料,CTE和热导率较为优势,可靠性也较高。

以上4种绝缘衬底,最常见的氧化铝,最不常见的氧化铍,以及较为优异的碳化硅,很多厂家都在针对不同的应用来搭配不同的绝缘衬底,这一点能够在芯片技术发展的同时,间接地更大效率地发挥已有芯片的性能。

暂无评论