前面我们聊了功率模块的绝缘衬底以及其表面金属化的那些事,希望对你们来说有些作用。今天我们继续来聊聊最底层的那块——功率模块的底板......

底板作为绝缘沉底的机械支撑,一是吸收功率器件内部产生的热量,二来要将热量传递出去,必须具有较高的热导率才能有效地传递热量。并且需要具有较低的表面粗糙度,能与绝缘衬底紧密接触,否则由于粗糙度造成的空隙会形成热点,降低可靠性。另外底板还需要具有一定的形变能力,可以与散热器等热沉紧密接触。

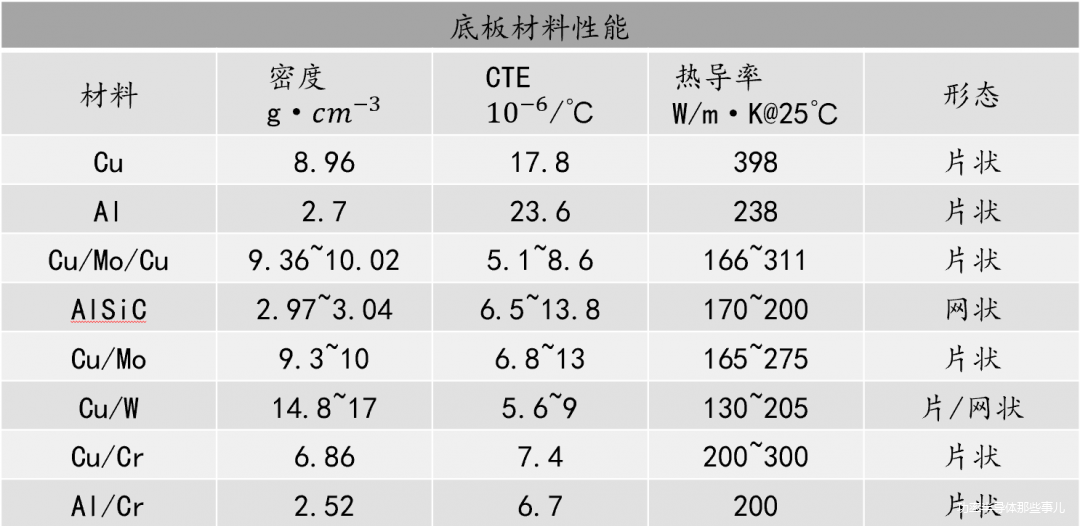

底板选择标准

首先为了与绝缘衬底相匹配,需要与绝缘衬底的热特性、机械特性、化学特性等相匹配,除此之外:

01

热特性

热导率(W/m·K)——高于150W/m·K

热膨胀系数——与绝缘衬底相匹配

02

机械特性

高抗拉强度——高于200MPa

高抗弯强度

易于塑形

表面粗糙度低——低于2um

03

化学特性

不与处理溶剂发生反应

低吸水率

低毒性

04

成本

始终是不可不考虑的一点

目前半强化的高导电无氧铜是底板的首选材料,而大多数高性能衬底采用的则是复合材料,通过控制复合材料的合金成分、粉末颗粒大小合成分组成来控制底板的性能。目前最先进的复合材料多数是聚合物、金属和碳钎维强化或者颗粒强化,或两者皆有;纤维强化复合材料是各向异性的,颗粒强化复合材料是各向同性的。

几乎所以绝缘衬底材料都会选择铝层或者铜层作为接触部分,这两种材料都需要通过表面镍或者镍/金层来提高可焊性,同时起到免受腐蚀的作用。

可作为底板的材料:

铜、铝、铜/钼/铜、碳化硅铝、铜/钨基、铜/钼基、铜/石墨基、铜/金刚石基、铝/石墨基

其中只有铜/钼/铜层压板是大颗粒复合材料,其余都是微颗粒复合材料。

考虑到化学反应的影响,所有材料的表面都会镀镍层,能够保证良好的焊料润湿性、低吸水性和对处理溶剂的耐腐蚀性。

各种底板的一些劣势:

Cu/Mo/Cu:成本高、密度高、难以机械加工、存在分层的可能性;

Cu/Mo:成本高、密度高、机械加工困难;

Cu/W:成本高、密度高

AlSiC复合材料

碳化硅铝复合材料是片状或者近净成形的材料,是目前出了铜底板之外较常遇到的底板材料。近净成形工艺可以使得导热片底面变形,可增大底板与冷却系液之间的导热面积,利于散热,并能够在批量生产中减少加工需求。

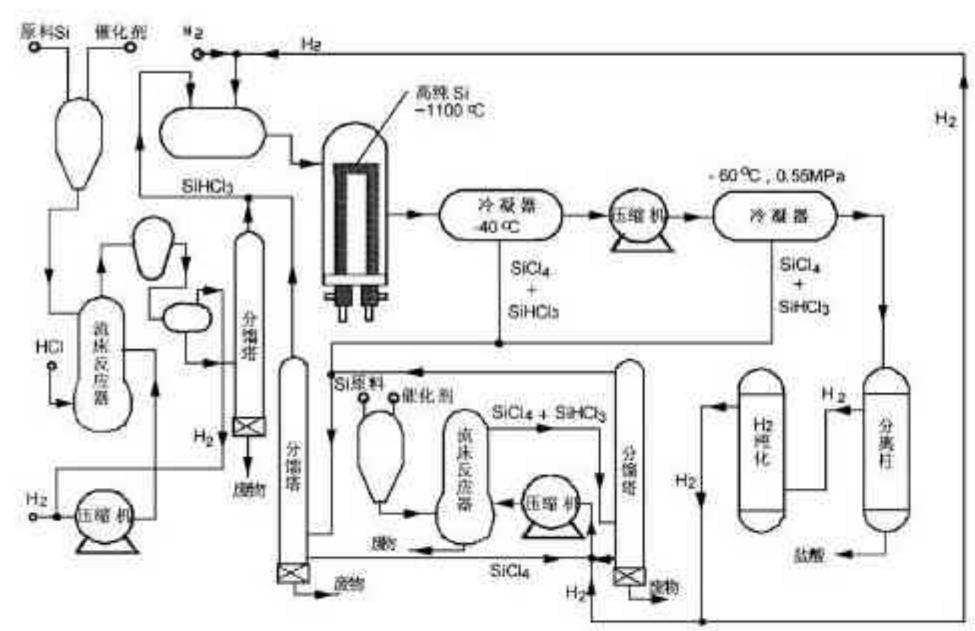

大部分近净成形复合材料制造步骤大致如下:

①加工准备:多孔颗粒碳化硅通过注射成型得到多孔AlC半成品,能够具有底板需要的几何特征,包括腔、孔以及表面纹理等等。如果预处理温度较为合适,还可以在绝缘衬底上进行制造。

②渗透:将多孔半成品插入尺寸和底板成品相同的模具中,在真空和高压的条件下,熔融状态的耐火铝渗透到多孔半成品中,可以形成多种铝硅合金以得到所需性能。

③后续加工:在底板顶端采用火焰喷涂铜层来加强和绝缘地板的焊接能力。

所以AlSiC的劣势是机械加工难度大,过程控制较为严格。

而随着材料技术的不断发展,掺杂石墨纤维的复合材料在大功率器件的应用将有着良好前景,同时还需要看未来功率模块的发展速度,否则石墨纤维复合材料的发展再快也不会在功率模块中得到应用,所以希望是乘风破浪,不久的将来我们能够看到越来越多的具有新材料的功率模块。

关于功率模块的底板就聊到这里,希望你们能够喜欢~

暂无评论