引言

晶圆级芯片尺寸封装(WLCSP)技术已成为低成本、小型化电子设备常用的封装方案。本文概述了WLCSP技术,包括主要特点、制造工艺、可靠性考虑因素和最新发展[1]。

WLCSP简介

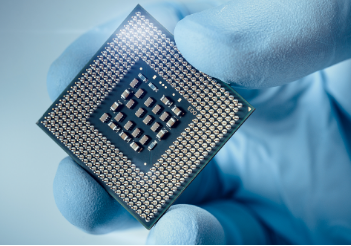

WLCSP技术始于2001年,当时安靠等公司从Flip Chip Technologies获得了UltraCSP技术的许可。在过去二十年里,WLCSP被广泛应用于需要低引脚数(≤200)、小芯片尺寸(≤6 mm x 6 mm)、低成本和高产量的领域。常见应用包括智能手机、平板电脑和数码相机等移动和便携式电子产品。

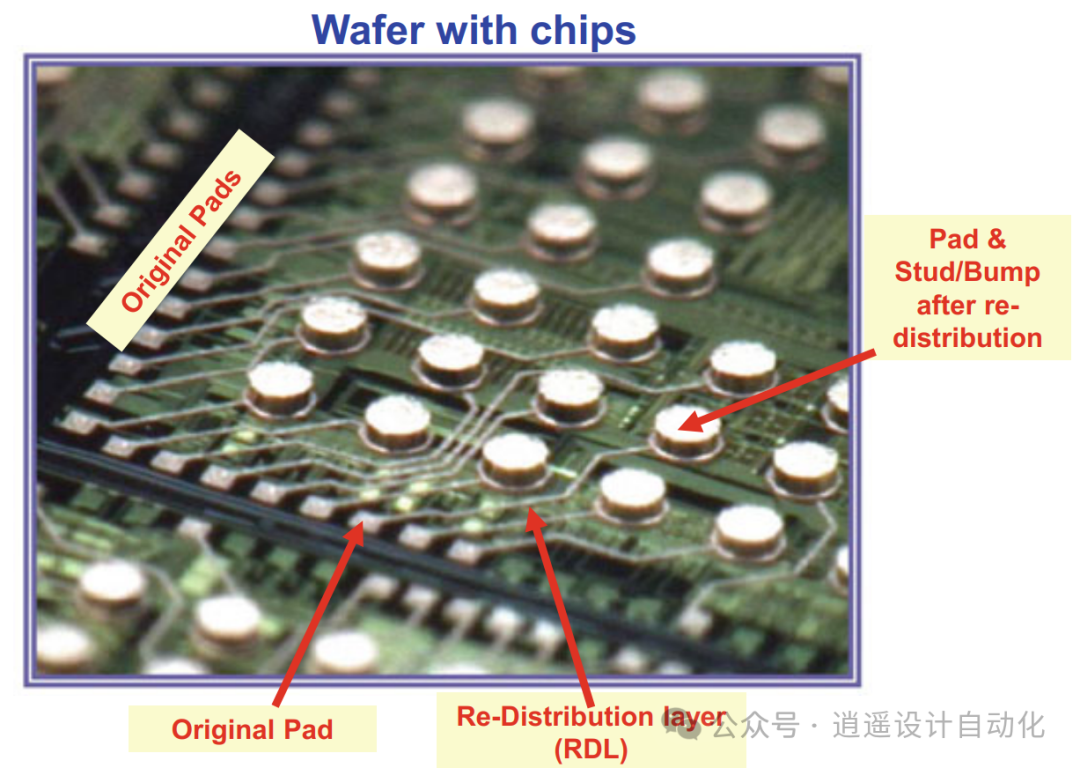

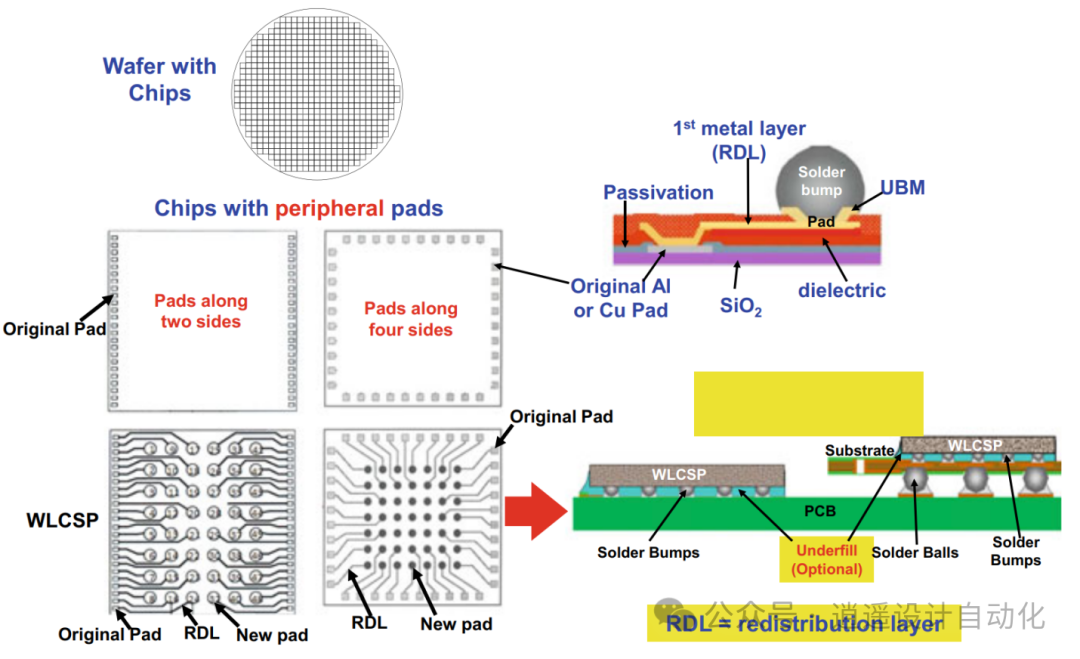

WLCSP的主要特点是在硅晶圆完整、单个芯片尚未切割之前就完成封装制造。这允许在晶圆级进行高效封装。大多数WLCSP的关键特征是使用金属重布线层(RDL),通常是铜,将芯片上的细间距周边焊盘重新分布为更大间距的面阵格式,并具有更高的焊球。

图1:展示晶圆级芯片尺寸封装(WLCSP)及重布线层概念的示意图。

WLCSP的主要优势:

小型化 - 封装尺寸接近裸芯片尺寸

低成本 - 高效的晶圆级处理

改善电气性能 - 更短的互连

无需焊线或倒装芯片凸点

标准表面贴装组装工艺

WLCSP结构和制造

典型的WLCSP结构包括以下关键元素:

带有周边焊盘的硅芯片

介电层

金属重布线层(RDL)

底部金属化(UBM)

焊球

图2:展示WLCSP结构关键元素的横截面图。

基本的WLCSP制造流程包括:

晶圆准备和清洗

介电层沉积和图形化

RDL金属沉积和图形化

UBM沉积

焊球放置和回流

晶圆切割

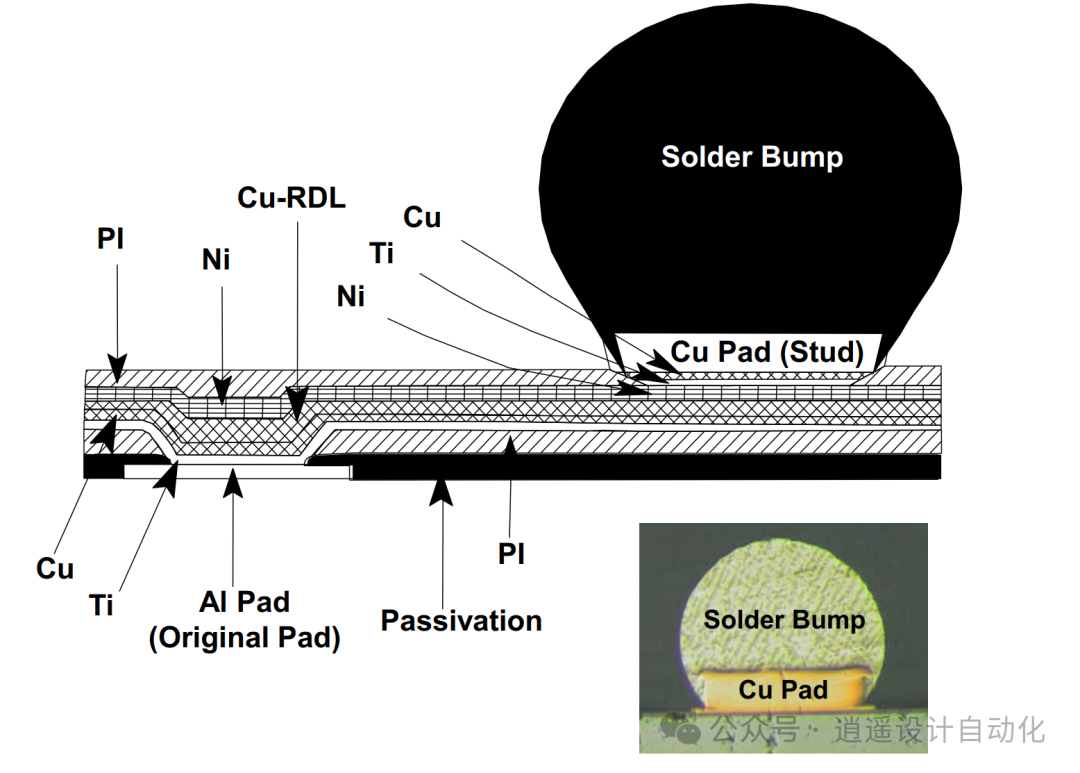

图3:展示RDL、UBM和焊球结构的WLCSP详细横截面图。

RDL通常使用铜将信号从周边焊盘重新分布到面阵格式。可以使用多层RDL进行更复杂的布线。UBM为焊料润湿提供表面并充当扩散阻挡层。常见的UBM堆叠包括Ti/Cu/Ni或Ti/Cu/Au。

可靠性考虑

WLCSP的主要可靠性问题之一是由于硅芯片和印刷线路板(PCB)之间的热膨胀系数(CTE)不匹配导致的焊点疲劳。这种CTE不匹配在热循环过程中对焊点造成压力。

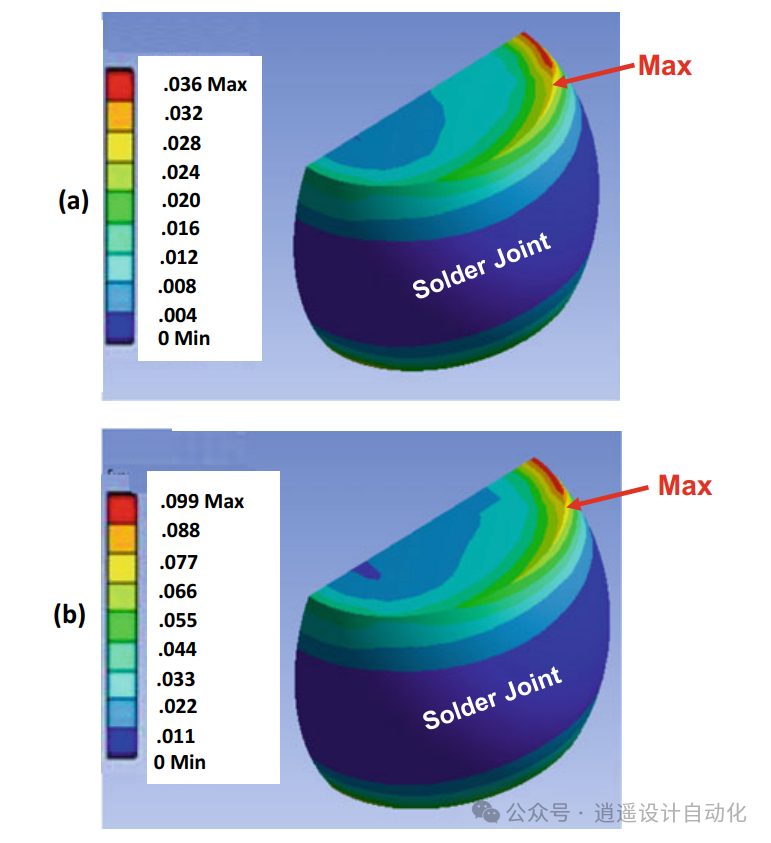

为评估焊点可靠性,通常使用有限元分析和加速热循环测试。焊点中的累积蠕变应变通常用作疲劳寿命的预测指标。

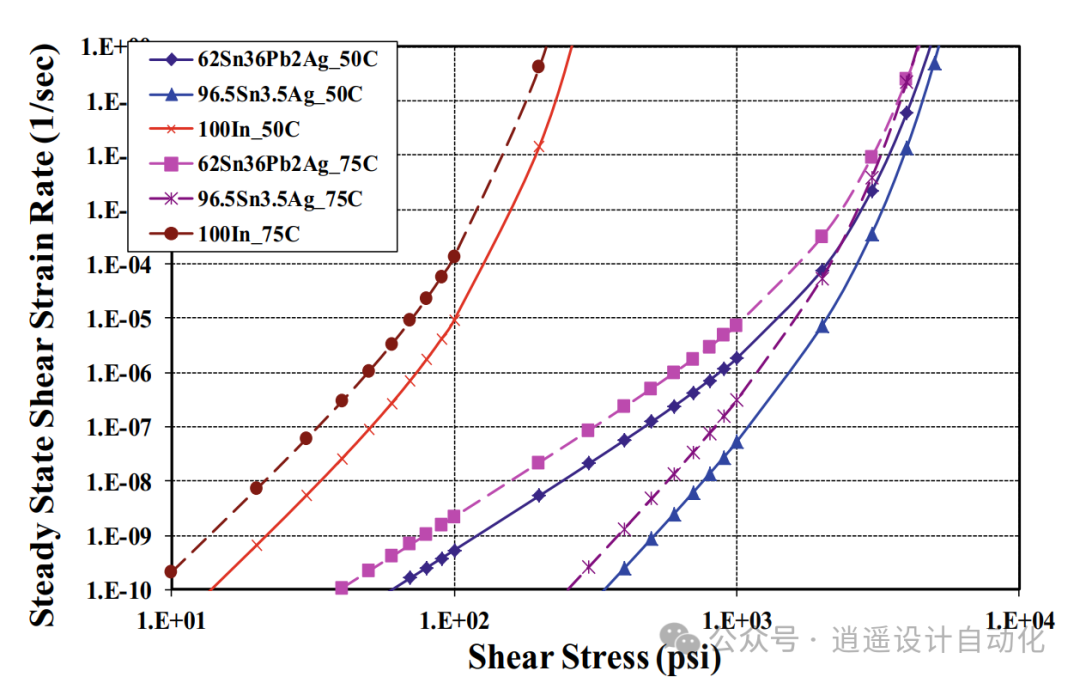

一项关于无铅WLCSP焊点可靠性的研究使用有限元分析来模拟热循环条件下的蠕变行为。该分析比较了96.5Sn-3.5Ag和100In焊料合金与共晶63Sn-37Pb的性能。

图4:不同焊料合金在50°C和75°C下的蠕变应变率与剪切应力曲线。

模拟结果显示:

所有合金在更高温度下蠕变应变率更高

100In的蠕变应变率远高于其他合金

在较高应力水平下,96.5Sn-3.5Ag的蠕变应变率低于63Sn-37Pb

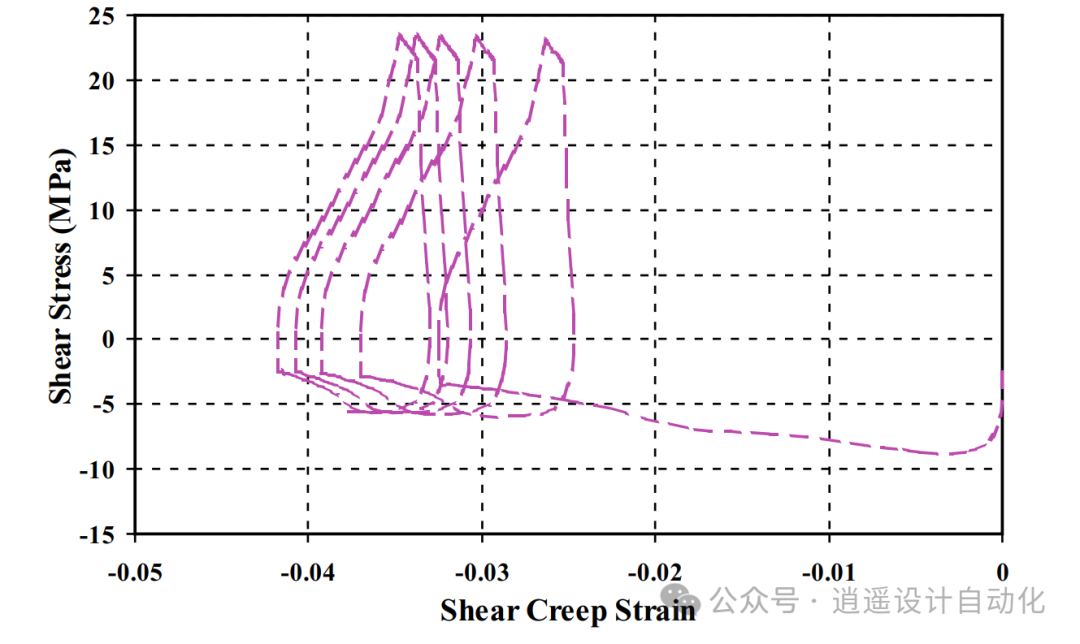

图5:62Sn-36Pb-2Ag焊点的模拟剪切应力与蠕变剪切应变滞后曲线。

滞后曲线显示了焊点在循环载荷下如何变形。曲线内部的面积代表每个循环耗散的能量,与疲劳损伤累积相关。

WLCSP技术的最新发展

为解决可靠性问题并实现更大的芯片尺寸,近年来开发了几种标准WLCSP的改进方案:

1. 应力释放层

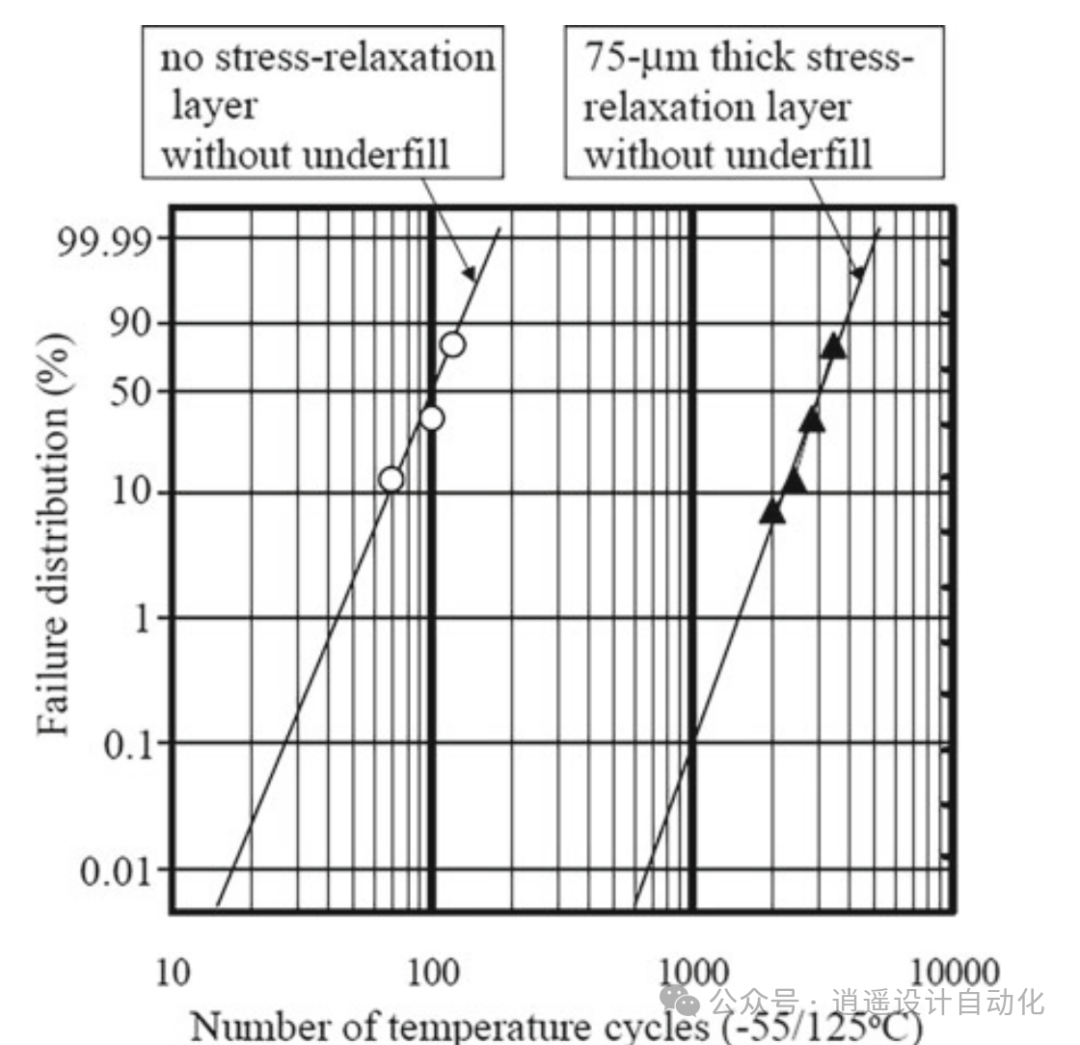

日立引入了硅芯片和焊球之间的应力松弛层,以提高大尺寸芯片(最大10 mm x 10 mm)的可靠性,无需使用底部填充。

图6:安装在PCB上的日立WLCSP与应力松弛层的横截面图。

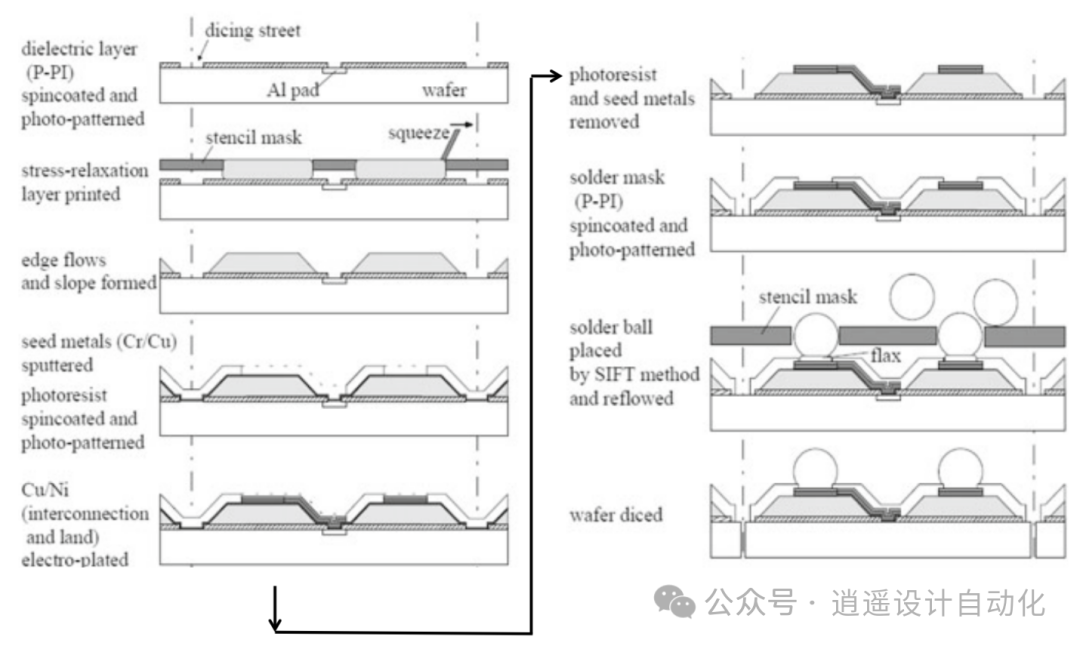

图7:制造带有应力松弛层的日立WLCSP的关键工艺步骤。

应力松弛层是通过模板遮罩印刷液态树脂形成的。该层有助于吸收CTE不匹配引起的应力。

图8:可靠性测试结果显示10 mm x 10 mm芯片使用应力松弛层后寿命得到改善。

2. 无UBM集成

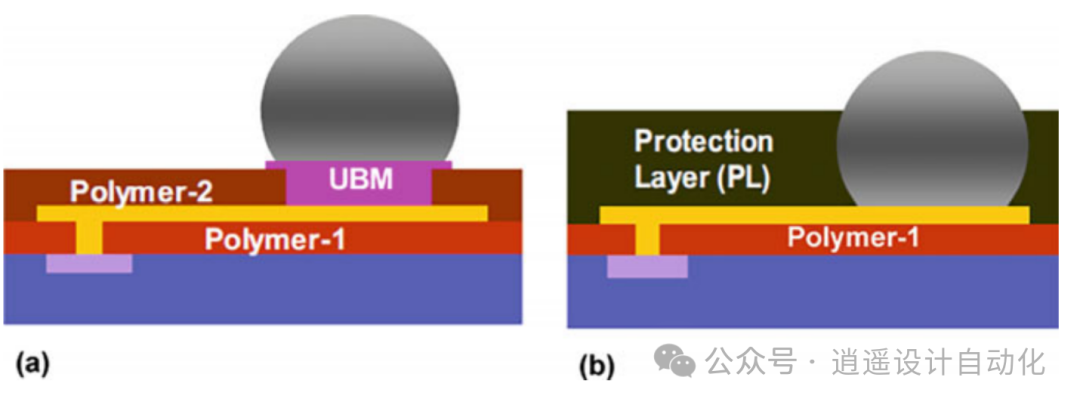

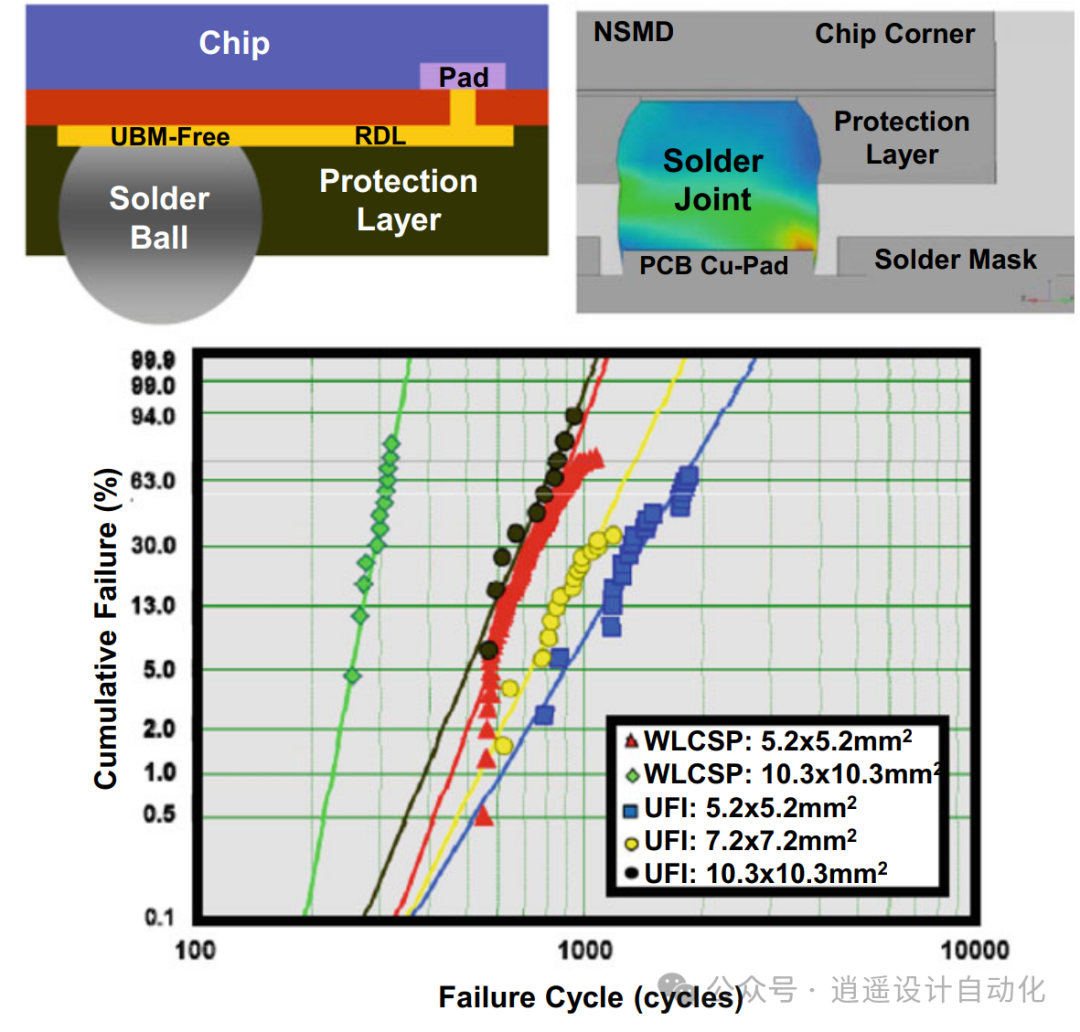

台积电开发了无UBM扇入型WLCSP工艺,以减少制造步骤和成本。该工艺使用聚合物复合保护层代替UBM来固定焊球。

图9:传统WLCSP(左)与台积电无UBM WLCSP(右)的比较。

图10:台积电无UBM WLCSP的热循环可靠性结果,显示最大10.3 mm x 10.3 mm芯片尺寸的良好性能。

3. 模塑WLCSP

几家公司开发了模塑WLCSP技术以提高保护性和可靠性:

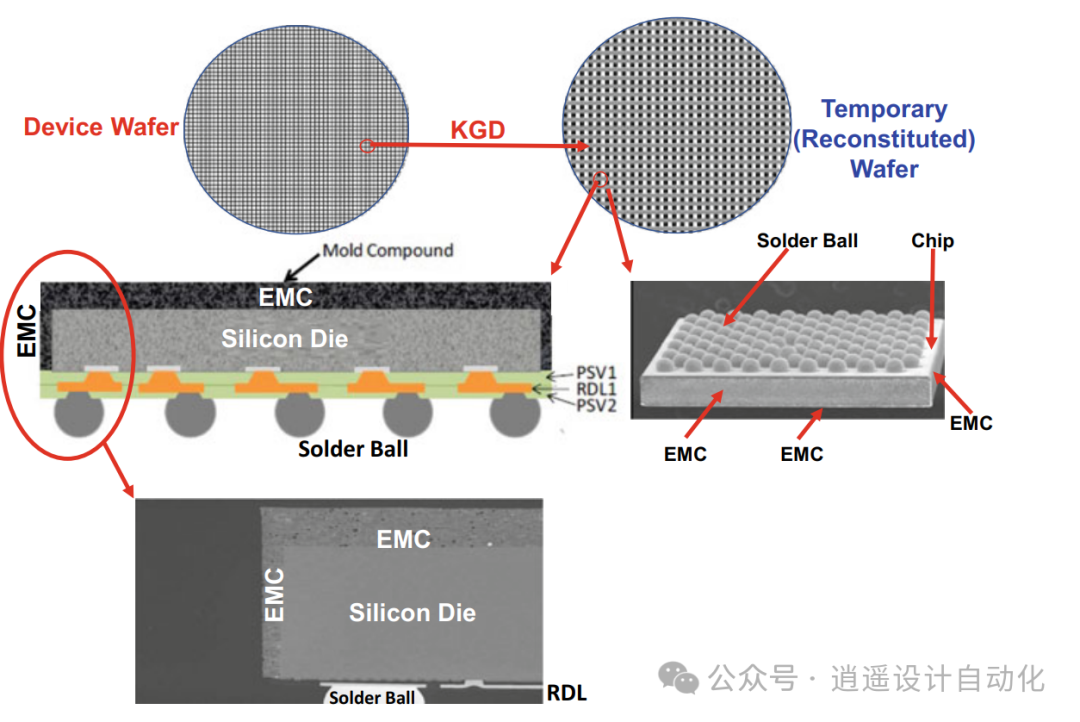

1) STATS ChipPAC的封装WLCSP (eWLCSP):

使用扇出型晶圆级封装方法

将晶圆切割成已知良好芯片

在重构晶圆周围模塑环氧树脂

保护芯片的5个面(4个侧壁 背面)

图11:STATS ChipPAC的eWLCSP工艺流程和结构。

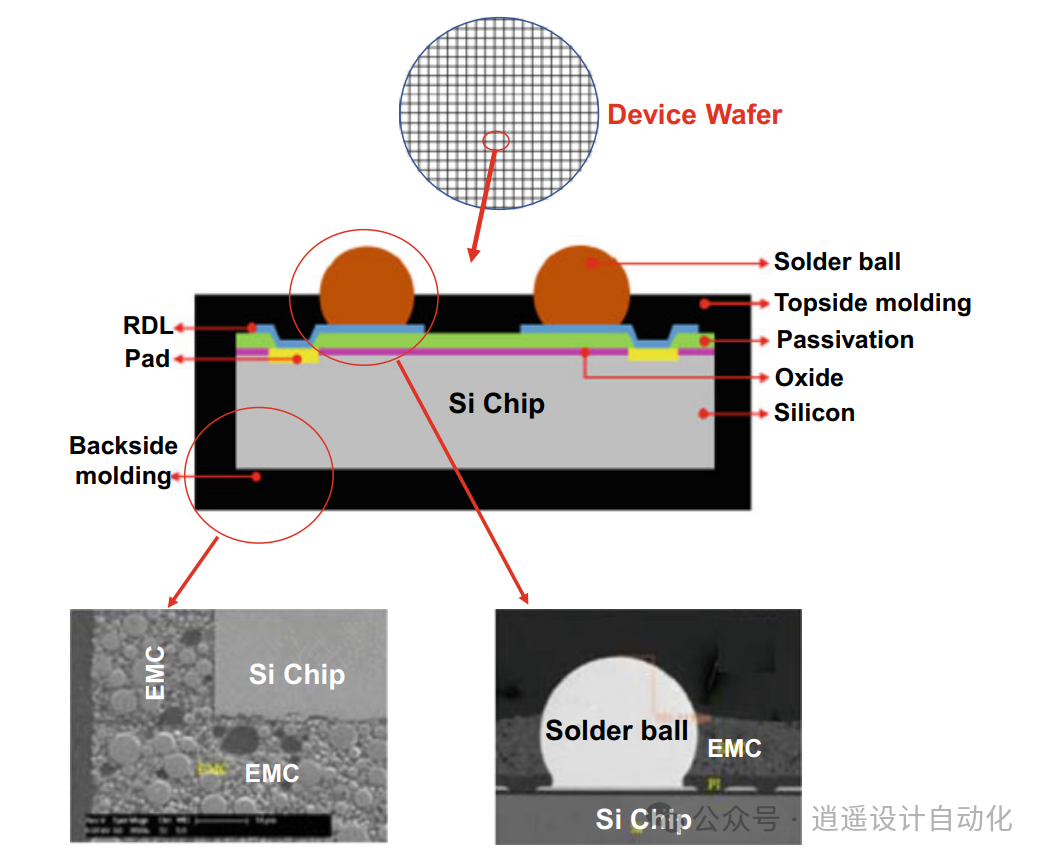

2) UTAC的5面模塑WLCSP:

使用原始设备晶圆

模塑芯片的4个侧壁和正面

背面由层压胶带保护

图12:UTAC的5面模塑WLCSP结构。

3) 华天科技的6面模塑WLCSP:

类似于UTAC工艺,但也模塑背面

芯片完全封装

图13:华天科技的6面模塑WLCSP结构。

图14:华天科技6面模塑WLCSP的关键工艺步骤。

面板级芯片尺寸封装

为进一步提高制造效率和降低成本,开发了面板级芯片尺寸封装(PLCSP)工艺。这些工艺使用大型面板而不是圆形晶圆来同时处理多个器件。

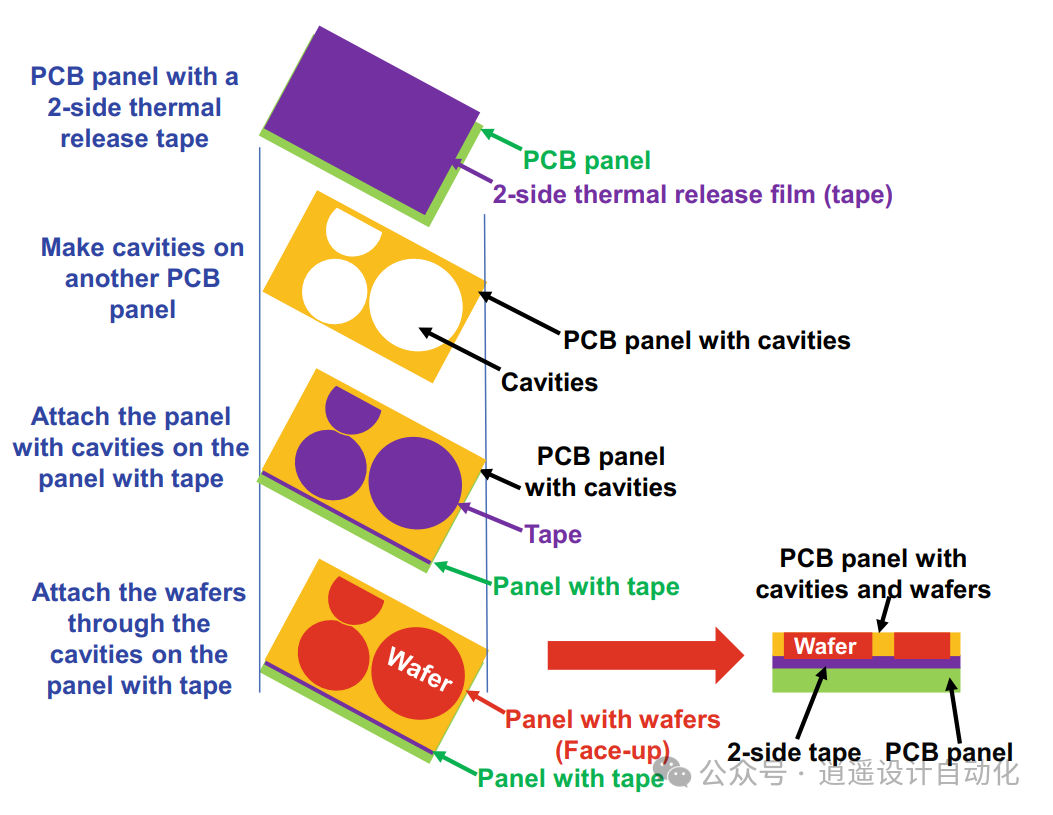

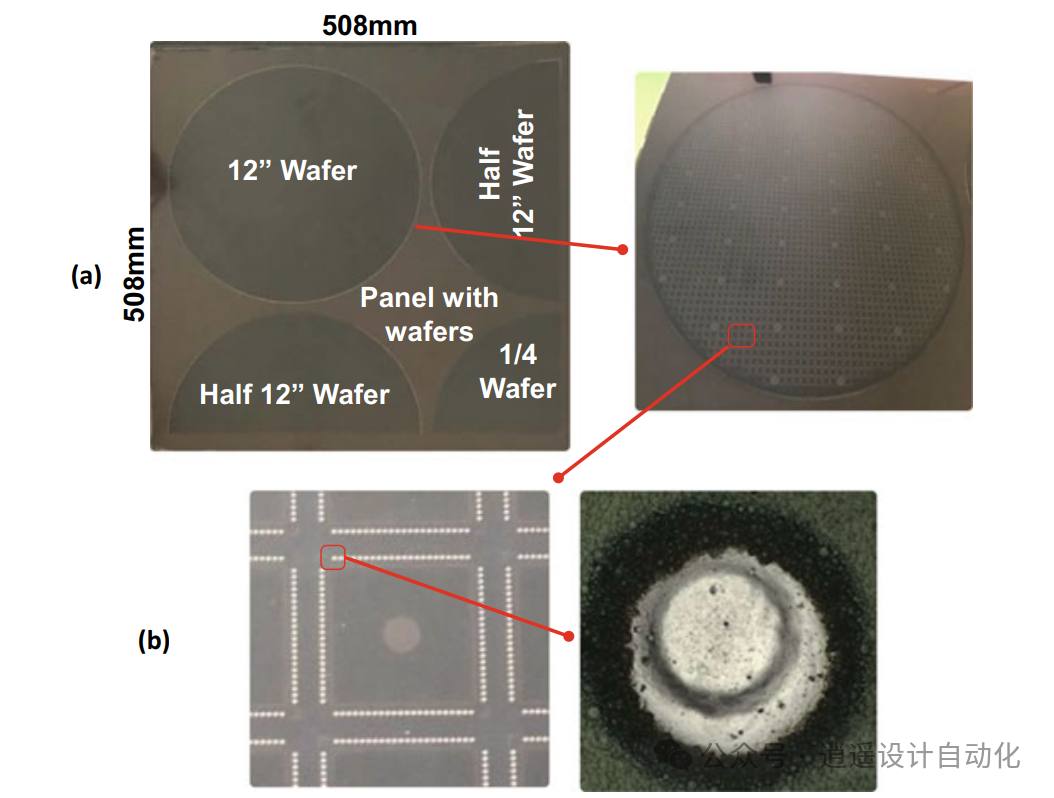

最近的一项研究展示了使用508 mm x 508 mm面板的6面模塑PLCSP工艺。主要特点包括:

在带有多个设备晶圆的大型面板上进行RDL制造

使用PCB制造设备和工艺

每个面板可处理2.25个300 mm晶圆

图15:使用切割晶圆的PLCSP制造面板准备过程。

图16:用于PLCSP制造的508 mm x 508 mm面板,包含多个设备晶圆。

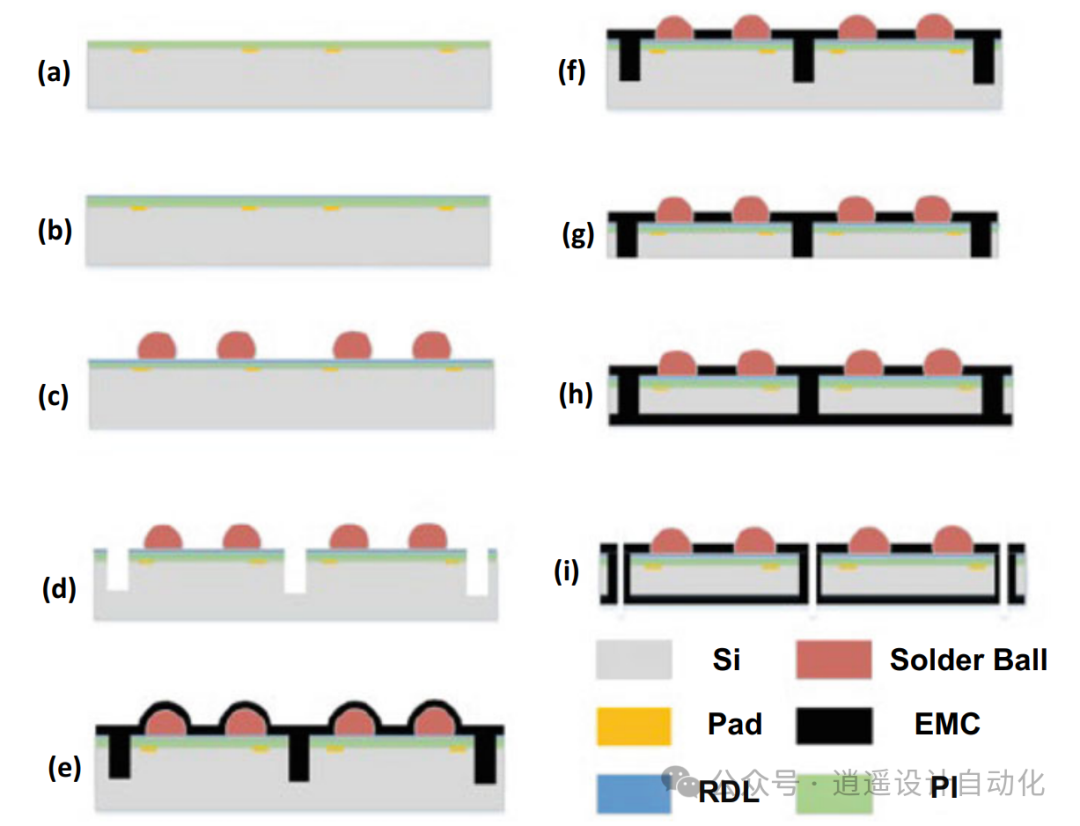

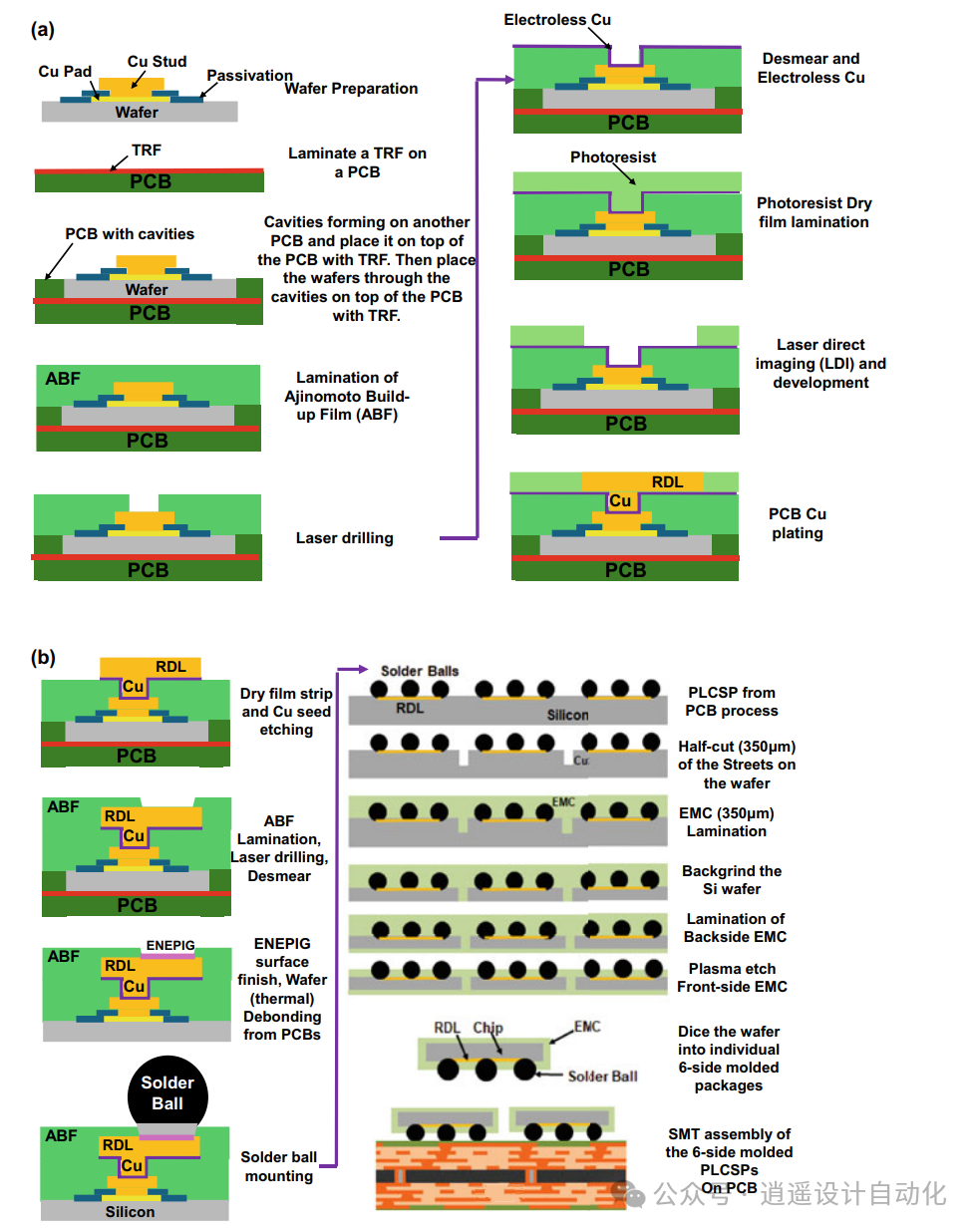

6面模塑PLCSP工艺流程包括:

在面板上制造RDL

晶圆从面板上脱粘

焊球安装

从正面部分切割晶圆

正面和背面模塑

等离子刻蚀以暴露焊球

最终切割

图17:6面模塑PLCSP制造的关键工艺步骤。

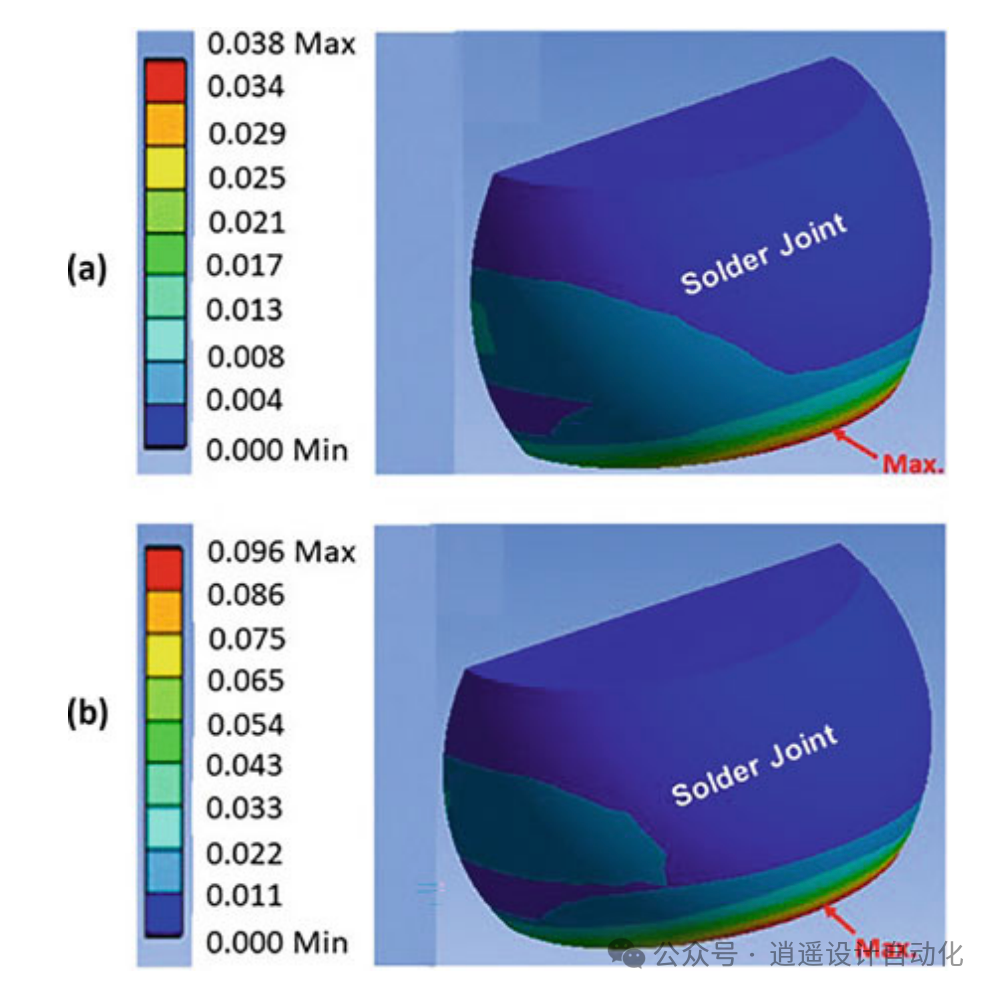

可靠性测试显示6面模塑PLCSP比标准WLCSP性能更好:

通过JEDEC标准的30次跌落测试

热循环测试中平均失效时间延长2.9倍

有限元分析揭示了不同的失效模式:

标准WLCSP:裂纹在芯片和焊料界面处开始

6面模塑PLCSP:裂纹在PCB和焊料界面处开始

图18:6面模塑PLCSP角落焊点的模拟累积蠕变应变。

图19:标准WLCSP角落焊点的模拟累积蠕变应变。

模塑结构有助于重新分配焊点中的应力,从而提高可靠性。

结论

晶圆级芯片尺寸封装已成为许多便携式和移动应用中成熟且广泛采用的技术。近期的发展,如应力释放层、无UBM工艺、模塑WLCSP和面板级封装,继续推动封装尺寸、成本和可靠性的进步。随着对更小、更便宜、更可靠电子产品需求的持续增长,WLCSP技术预计在未来几年将在半导体封装中发挥重要作用。

未来的主要挑战包括实现更大的芯片尺寸、提高跌落测试性能以及通过面板级处理进一步降低成本。在先进材料、创新结构和高密度RDL等领域的持续研究对解决这些挑战和扩大WLCSP技术的应用范围具有重要意义。

暂无评论