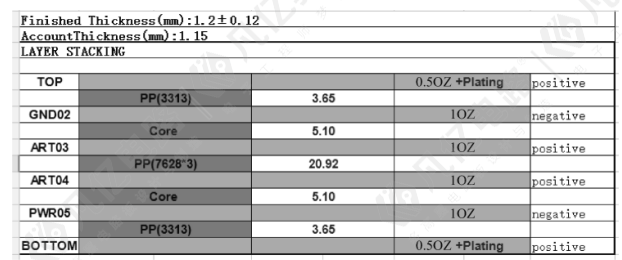

15.4.1 走线线宽及过孔

根据生产及设计难度,推荐过孔全局8/16mil,BGA区域最小8/14mil,走线线宽为4mil及以上。

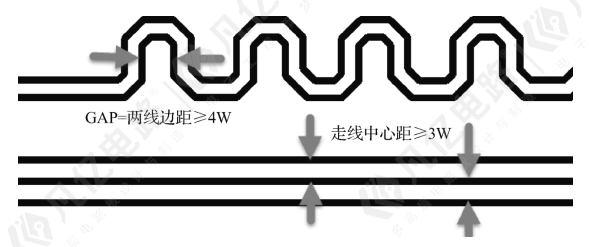

15.4.2 3W原则

为了抑制电磁辐射,走线间尽量遵循3W原则,即线与线之间保持3倍线宽的距离,差分线Gap间距满足4W,如图15-4所示。

图15-4 走线间距要求

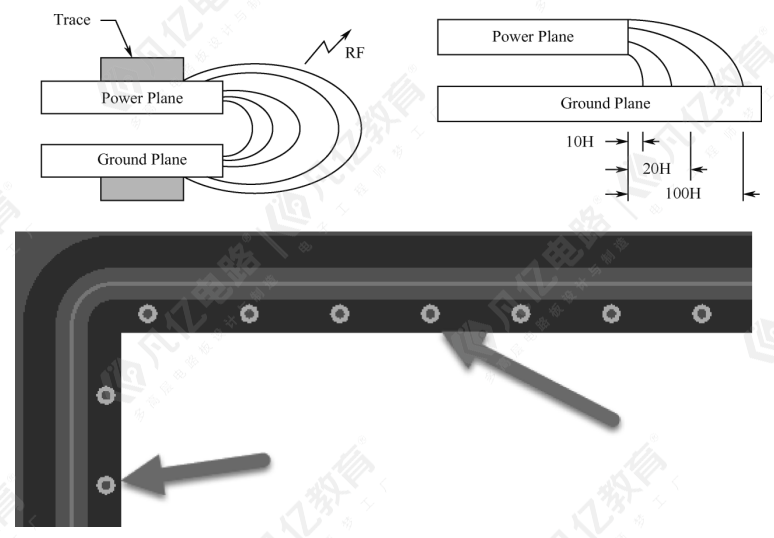

15.4.3 20H原则

为了抑制电源辐射,PWR层尽量遵循20H原则,如图15-5所示。不过一般按照经验值,GND层相对板框内缩20mil,PWR层相对板框内缩60mil,也就是说PWR层相对GND层内缩40mil。在内缩的距离里面隔150mil左右放置一圈地过孔。

图15-5 20H原则及屏蔽地过孔的放置

3W原则:为了减少线间串扰,应保证线间距足够大,当线中心距不少于3倍线宽时,则可保证70%的线间电场不互相干扰。

20H原则:即将PWR层内缩,使得电场只在GND层的范围内传导,以一个H(PWR层与GND层之间的介质层厚度)为单位,内缩20H则可以将70%的电场限制在接地边沿内,内缩100H则可以将98%的电场限制在内。

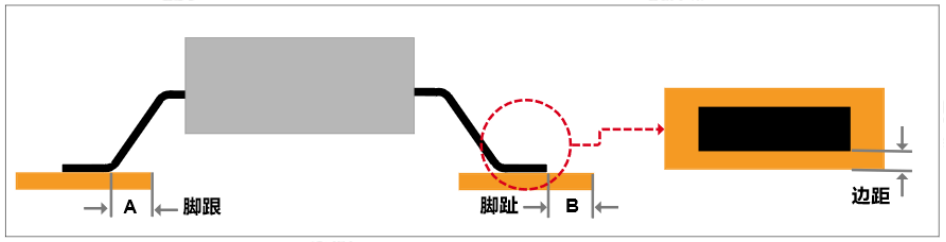

15.4.4 元件布局的规划

TOP层或BOTTOM层主要用来摆放主要元件及信号走线,如CPU、LPDDR2、PMU、WIFI等;BOTTOM层或TOP层主要用来摆放滤波电容等小元件,如果结构允许,也可摆放大元件,考虑到此实例限高0.6mm,只考虑放置0402的电阻、电容,其他元件都放在正面。

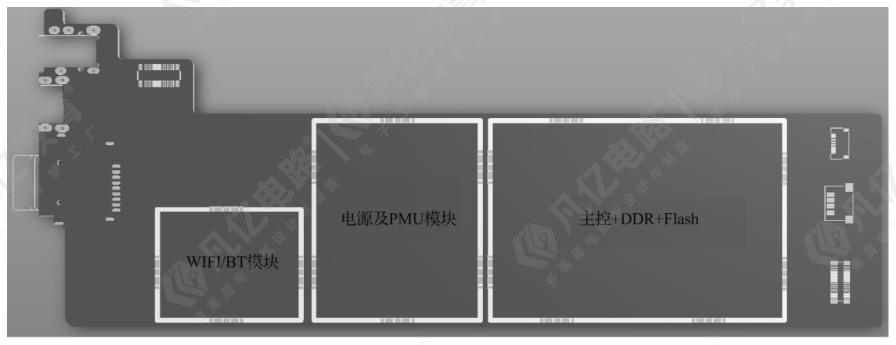

15.4.5 屏蔽罩的规划

TOP层加屏蔽罩,降低EMI及提高产品的可靠性;同时,可以利用屏蔽罩作为主控的散热器,提高整机的散热效果。此板计划添加3个屏蔽罩,如图15-6所示。

(1)主控核心模块。

(2)电源及PMU模块。

(3)WIFI/BT模块。

图15-6 屏蔽罩的规划

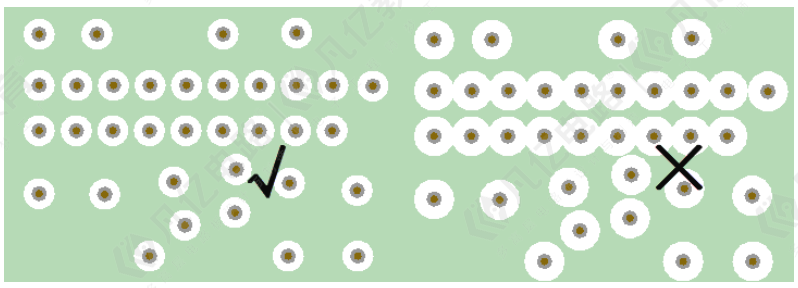

15.4.6 敷铜完整性

敷铜完整性的要求如图15-7所示。设计上保证主控下方敷铜的完整性及连续性,能够提供良好的信号回流路径,改善信号传输质量,提高产品的稳定性,同时也可以改善铜皮的散热性能。

图15-7 敷铜完整性的要求

15.4.7 散热处理

1.热源

RK3288的机器上,CPU为发热量最大的元件,所有的散热处理都以RK3288为主要对象。除RK3288外,其他主要发热元件有PMU、充电IC及所用电感、背光IC。另外,大电流的电源走线(如DC 5V到充电IC走线、电池到PMU的VCC_SYS走线)也对整机发热有影响。

2.散热处理方法

(1)布线时,需注意不要将热源堆积在一起,适当分散开来;大电流的电源走线尽量短、宽。

(2)根据热量的辐射扩散特性,CPU使用散热片时,最好以热源为中心,使用正方形或者圆形散热片,一定要避免长条形的散热片。散热片的散热效果并不与其面积大小成倍数关系。

(3)MID PCB可以考虑采用如下方法增强散热。

① 单板发热元件焊盘底部打过孔,开窗散热。

② 在单板表面敷连续的铜皮。

③ 增加单板含铜量(使用1OZ表面铜厚)。

④ 在CPU顶面及CPU对应区域的PCB正下方贴导热片,将CPU的热量散到后盖或LCD屏上。不过,不建议采用把CPU的热量散到LCD屏上的方法,需要折中考量,这种处理方法可以大幅度降低CPU本身的温度。对于有金属后盖的机器,最好将CPU的热量通过导热硅胶导至后盖。

散热处理方法目前选择比较多,建议对不同方法进行比较验证,找到适合自己机器的散热处理方法。

15.4.8 后期处理要求

(1)关键信号需要增加丝印说明,如电池焊盘管脚、接插件的脚序等。

(2)芯片第1脚需要有明显的标注,且标注不能重叠或者隐藏在元件本体下。

(3)确认方向元件1脚位置是否正确。

(4)接插件焊接脚位添加文字标注,方便后期调试。